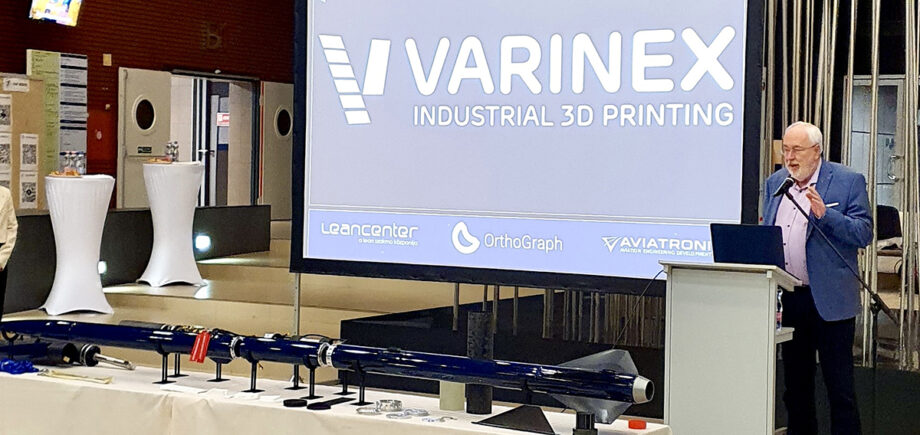

At the forefront of industrial 3D printing – TDK Hungary Components Ltd.

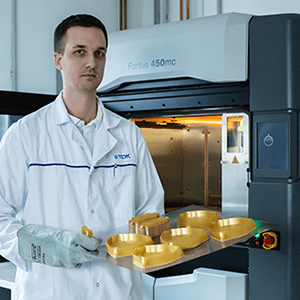

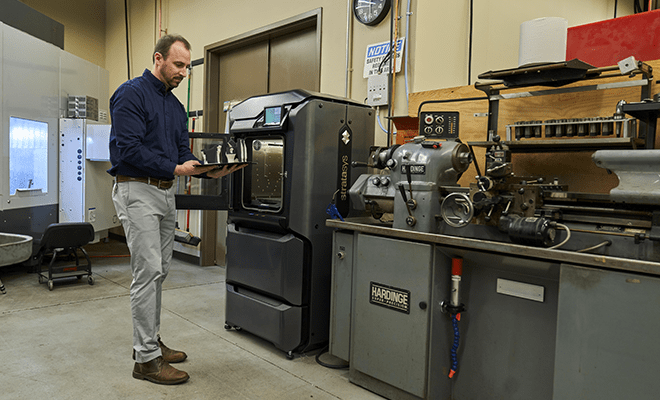

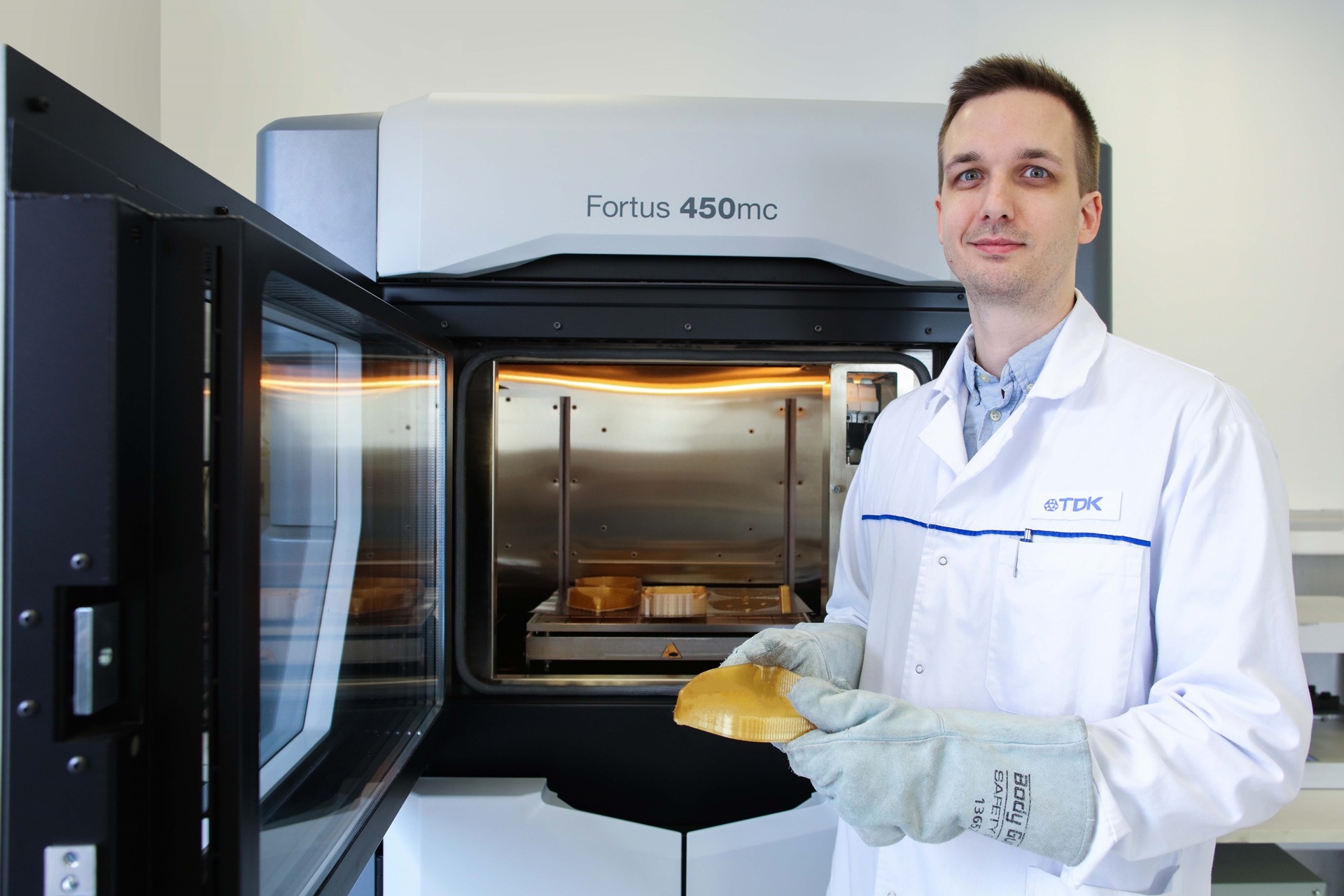

TDK Szombathely is one of the most important European electronics development and manufacturing centres of the international TDK Group, supplying components to a wide range of automotive customers in Europe and worldwide. Miklós Koltay, Process Engineer at TDK Hungary Components Ltd. has a long-standing relationship with VARINEX and spends most of his time working with the Stratasys Fortus 450 industrial 3D printer.

‘For future expansion, we definitely need to think in terms of industrial machines, as they are 4-8 times faster than small machines, so they can handle a completely different volume. Even if they are more expensive, they are faster and the extra investment will pay off quickly.’

What comes to your mind when I say VARINEX?

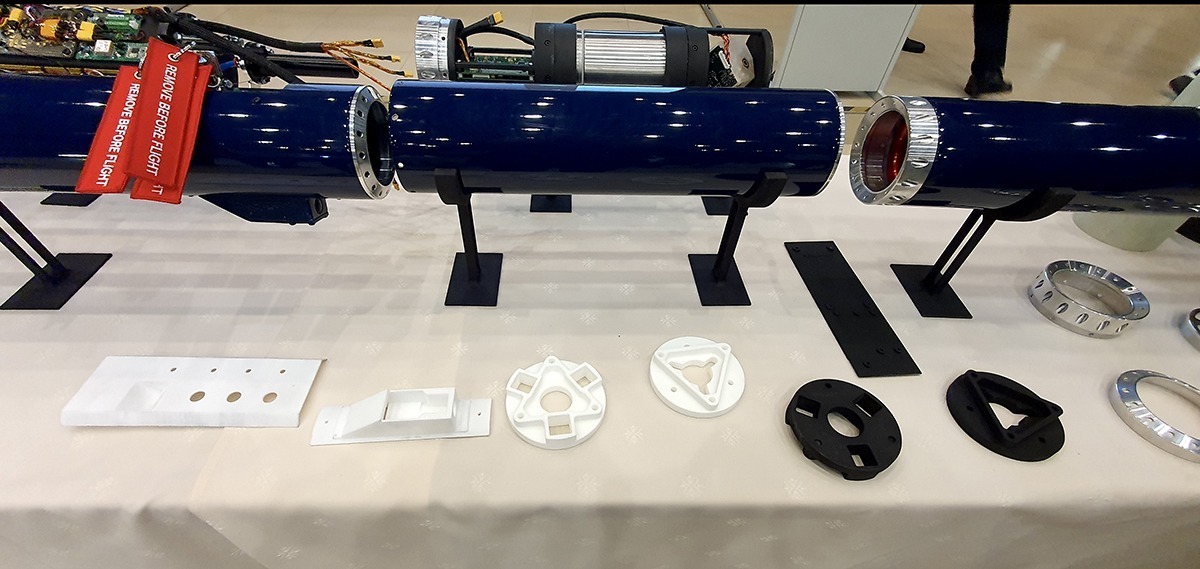

I already had a printer from VARINEX at my previous workplace, and another department at TDK has had an Objet30 Prime printer for about 7-8 years. When we needed to produce on an industrial scale and with materials that were the same as those used in industry, we decided to purchase a Stratasys Fortus 450 3D Printer from VARINEX, the large machine I have been working with.

What was life like at TDK before the machine, and to what challenge did the Stratasys Fortus 450 machine respond?

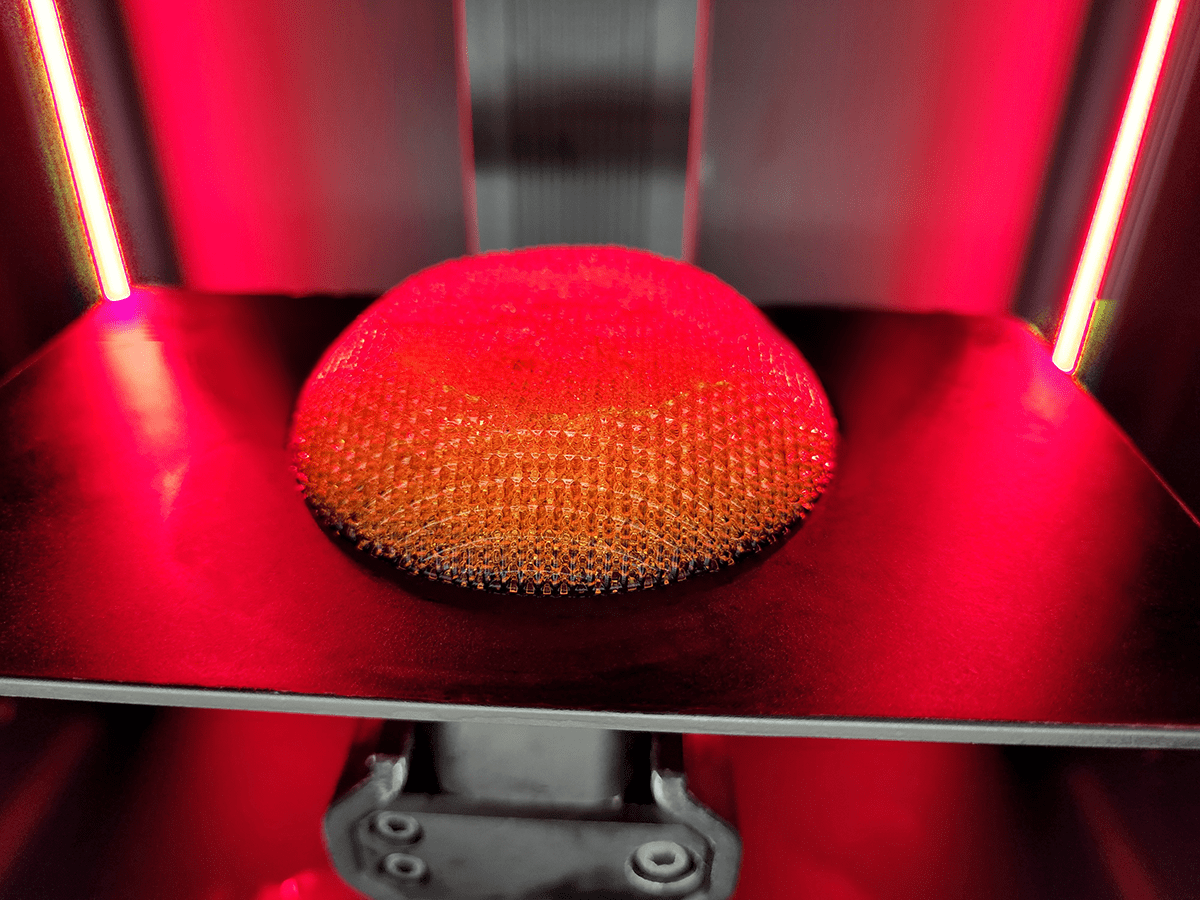

The most important aspect that made us buy this machine was the range of industrial materials. In fact, for our needs in terms of materials, it is the only machine on the market today that can provide the right answer.

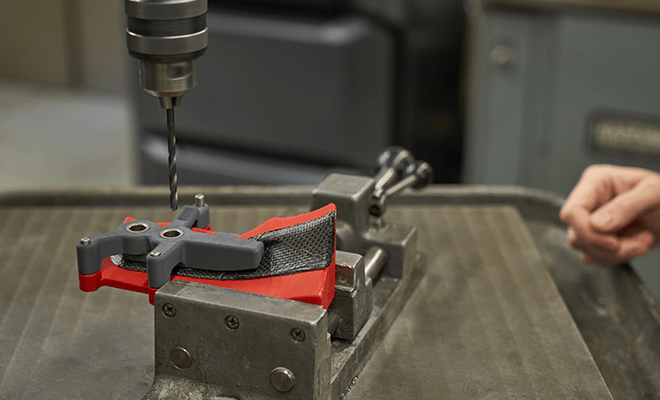

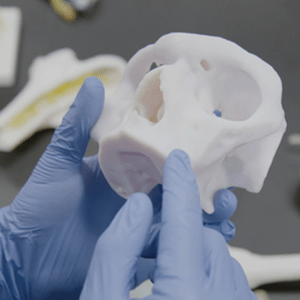

In the days before the machine, we were just making equipment for production, basically assisting tools. Then we helped developers with prototypes, but we wanted to do it with the speed and quality that the Stratasys Fortus 450 allows.

We also appreciate the customer service at VARINEX, for example, if there is a problem with the machine, they will come and fix it within days, and even print the parts for us if the situation requires it. Quite simply, we don’t have the problem what we had with our previous machines, where if anything went wrong, I had downtime and couldn’t print.

Is the 3D Printer running almost constantly?

It is quite busy, yes, as it operates at least 16 hours a day throughout the week.

What is your actual experience, how much human help is needed to run it?

Actually, I’m the one who runs the lab and manages the machine, and I’m the product designer as well, so I’m not bored. Now, possibly, in order to fully exploit our machines in the future, I may need some help. Basically, within our department at TDK Szombathely, I’m in charge of the device design. That’s how I got involved with 3D printing in the first place: we wanted to print the devices and parts I designed as rapid prototypes, or even use them in manufacturing if the plastic allows it.

Do you expect further growth in demand for 3D printing at TDK?

For future expansion, we definitely need to think in terms of industrial machines, as they are 4-8 times faster than small machines, so they can handle a completely different volume. Even if they are more expensive, they are faster and the extra investment will pay off quickly.

As far as I know, there is also a lot of interest in this technology within TDK globally, not only in Hungary. It is actually a kind of „test”, we are developing the system now, because everyone knows that 3D printing is the future, or at least a big part of the industrial revolution that is going on.

‘I like this machine because it’s fast and the materials are incomparable in heat and mechanical resistance to those of a regular desktop machine.’

Approximately how many parts or appliances are produced with Fortus in a day?

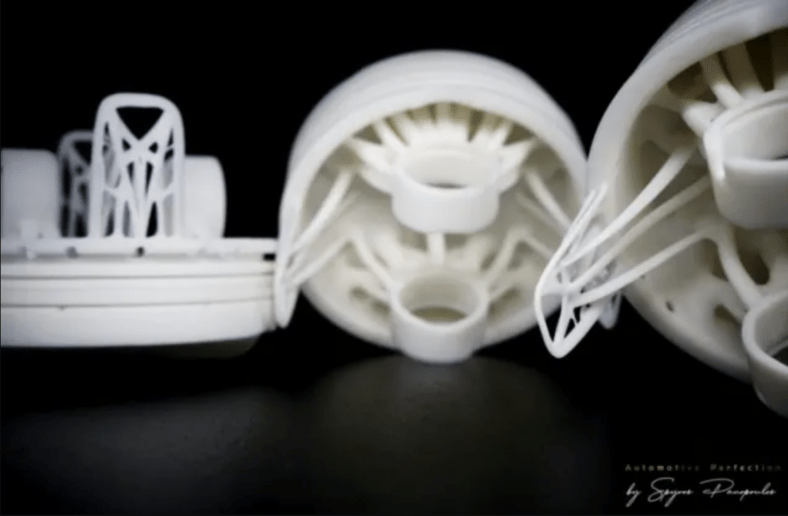

This is difficult to answer because we are talking about very different sizes of pieces in each case. Thanks to the parameters of the machine, it is also possible to create very nice surfaces on the finished pieces, because FDM technology works layer by layer and can produce very complex geometries. However, building with thinner layers slows down the process, so the volume that can be produced in a given time is reduced. The number of parts produced in a day depends on the complexity of the parts and the surface quality required, and this obviously varies. For complex geometries, the return per part is much higher, as these parts would be impossible or very expensive to produce using traditional manufacturing technologies. But if you need strong parts with simple geometries, you can do that too, and it’s incredibly fast.

What makes you really like this machine?

I like this machine because it’s fast and the materials are incomparable in heat and mechanical resistance to those of a regular desktop machine. Stratasys 3D printers have three levels: our machine can print al materials, i.e. standard materials, which is followed by engineering and high-level materials. At the top level, there are also high-performance materials for aerospace and aeronautical applications, which we also use, and that is why we bought the machine. What makes this 3D Printer valuable for us is that we have access to these materials.