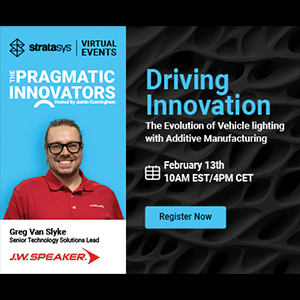

The Pragmatic Innovators virtuális eseménysorozat

Örömmel jelentjük be a Stratasys vadonatúj, „The Pragmatic Innovators” címmel induló virtuális eseménysorozatát!

Most induló sorozatában a Stratasys az additív ipar vezető elméit hozza össze, bemutatja ügyfelei figyelemre méltó eredményeit, valamint az iparági vezetők és innovátorok szerepét. Ez egy nagyszerű lehetőség arra, hogy elmélyedjünk az aktuális iparági trendekben, új nézőpontokat ismerjünk meg, és megnézzük, mit tartogat területünkön a jövő.

A közelgő esemény részletei:

- Téma: „Az innováció ösztönzése: a gépjármű világítás fejlődése additív gyártással”

- Időpont: 2024. február 13., kedd, 16:00 óra

- Házigazda: Justin Cunningham, a Stratasys marketingmenedzsere, aki lebilincselő beszélgetést folytat a különleges vendégével.

- Vendégelőadó: Greg Van Slyke, a J.W. Speaker technológiai megoldásokért felelős vezetője.

Greg az intelligens LED-es világítástechnológia élvonalába tartozik, ügyesen kombinálja a tervezést a különböző piacokon alkalmazható gyakorlati megoldásokkal.

Csatlakozzon hozzánk, és fedezze fel, hogyan alakítja át az additív gyártás a járművilágítás gyártását!

Az online esemény angol nyelven zajlik, a részvétel ingyenes, de regisztrációhoz kötött.

Szeretettel várjuk!

Additív gyártás trendek 2024

Additív gyártási trendek 2024

Hogyan látja Guy Menchik, a Stratasys technológiai igazgatója a 2024-es additív gyártási trendeket, különös tekintettel a mesterséges intelligenciára, az automatizálásra és a fenntartható innovációra?

Az additív gyártás (AM) területének egyik globális vezetőjeként a Stratasys jó pozícióban van ahhoz, hogy beazonosítsa a legfontosabb trendeket az ipari AM piacon és az általa kiszolgált ipari ágazatokban. Az új esztendőbe való átlépéskor megszokott, hogy egyrészt visszapillantunk arra, hogy mit tanulhatunk az elmúlt évből, másrészt pedig előre tekintünk. Az alábbiakban néhány olyan kulcsfontosságú trendet emelek ki, amelyek tavaly befolyásolták az AM-ipart, és amelyek valószínűleg 2024-ben is erőteljesen jelen lesznek.

2023 világszerte sok szempontból formabontó év volt. Az egyik biztos pontja az, hogy az ipar továbbra is innovatív és virágzó volt, a globális feldolgozóipar pedig továbbra is pozitív növekedési pályán van. Az additív gyártás továbbra is szerepet játszik ebben a növekedésben, és néhány általunk azonosított kulcsfontosságú trend hozzájárul ehhez a növekedéshez.

Automatizálás

Az automatizálás egy minden ágazatot érintő globális trend, az AM-iparra gyakorolt hatása 2023-ban jelentős volt.

Az automatizálás valójában egy gyűjtőfogalom – valójában sokrétű, és további trendek széles körét, valamint az innováció és a fejlesztés konkrét területeit foglalja magában, amelyek közvetlen hatással vannak és lesznek az additív gyártási technológiákra.

Általános értelemben az automatizálás lehetővé teszi a folyamatoptimalizálást, amelynek során maga az AM-folyamat és/vagy a teljes munkamenet hatékonyabbá válik. Ily módon az automatizálási technológiák lehetővé teszik az additív gyártási folyamatok hatékonyabbá tételét, növelik a termelékenységet, valamint csökkentik a gyártási időket és az összköltségeket, beleértve a rendkívül fontos alkatrészenkénti költséget is. Az automatizálás az elő- és utófeldolgozási eljárásokra is hatással van. Így az automatizálás kulcsfontosságú tényezőnek bizonyul a teljes AM-munkafolyamatban a jobb megismételhetőség, a szorosabb folyamatellenőrzés és a nagyobb gyártási kapacitás biztosítása szempontjából.

Adj hozzá intelligenciát: a mesterséges intelligencia (AI) és a gépi tanulás az additív gyártás automatizálásának két fő mozgatórugója elképesztő ütemben fejlődött 2023 folyamán. Néhány kulcsfontosságú AI és gépi tanulási fejlesztés az AM folyamatokban sokféle módon alkalmazható, és ezzel lehetővé teszi az intelligens gépek és alkatrészek optimalizálását.

Az alkatrészek tekintetében a megnövekedett számítási-teljesítmény és az AI-alapú algoritmusok pontosabb szimulációkat generálnak, ennek segítségével hatékonyabban lehet előre jelezni (és így elkerülni) a meghibásodásokat. Ezek a technológiák maguknál az additív gyártórendszerek esetében is hatékonyabb előrejelző karbantartást támogatnak, ami jelentősen csökkenti a gépleállásokat és javítja az általános termelékenységet. Ahogy haladunk előre 2024-ben, az AI valószínűleg tovább fog fejlődni az AM alkalmazások javítása érdekében, és hozzájárul majd az additív gyártórendszerek rugalmasabbá tételéhez, amelyek képesek lesznek jobban kezelni a változatosságot és a geometriai bonyolultságot.

Áttérés a prototípuskészítésről a termelésre

A 3D nyomtatást a kezdete óta eltelt csaknem négy évtizedben hagyományosan prototípusok készítésére használták, ami definíció szerint azt jelenti, hogy az alkatrészek mennyisége alacsony, gyakran csak egyetlen darab volt. A különböző additív gyártási technológiák egyre gyorsabb fejlődése – az alapanyagfejlesztéssel együtt – az elmúlt évtizedben azt eredményezte, hogy az kis volumenű AM gyártási alkalmazásokhoz is alkalmazhatóvá vált. 2023 során azt láthattuk, hogy ez az evolúció folytatódik, és még inkább felgyorsul, olyannyira, hogy az additív gyártási technológiák és az AM-specifikus anyagok (filament / gyanta / por) mostanra a sokkal nagyobb volumenű gyártás szempontjából is elérhetővé válnak.

Ezt az átalakulást elősegítő legfontosabb tényezők közé tartoznak a nagyobb teljesítményű alapanyagok; a folyamatok végponttól végpontig tartó optimalizálása, beleértve az utófeldolgozást is; a termelékenység és a hatékonyság növelése; valamint a hozam, a folyamat megbízhatóságának és megismételhetőségének javítása.

Az alkalmazás teljesítménye kritikus kérdés a végfelhasználói alkatrészek esetében. A 2023-ban tapasztalt fokozott növekedés egyik hajtóereje a gyors, validált mérnöki alapanyagok széles skálája volt, amelyet tavaly felvettünk a portfóliónkba. Ez a korábbi évekhez képest a gyártási alkalmazások valódi felgyorsulását eredményezte.

Személyre szabás

Nyilvánvalóan tisztában vagyunk azzal, hogy a „személyre szabást” jellemzően az additív gyártás egyik előnyeként hirdették már az additív technológiák kezdetei óta. És ez továbbra is így van a végfelhasználó igényeihez igazodó, személyre szabott alkatrészek biztosítása terén, legyen szó akár a személyre szabott egészségügyi megközelítésről, akár a fogyasztási cikkek széles skálájával kapcsolatos személyes preferenciákról. Nehéz olyan jövőt elképzelni, amikor ez nem így lesz. Ezzel együtt ipari fronton egyértelmű trendként jelent meg az intelligens AM ügyfélmegközelítés az olyan alkalmazásokhoz, amelyek személyre szabott AM technológiákat igényelnek. Ez a fogászati és orvosi iparágakban egyre inkább megfigyelhető tendencia, amely más kulcsfontosságú iparágakban is ösztönzi a testreszabott rendszerek fejlesztését és alkalmazását.

Az iparágra való odafigyelés, a velük való együttműködés, az egyedi követelmények megértése, valamint a technológiai megoldások kifejlesztése és testreszabott rendszerbe való integrálása az egyik módja annak, hogy a Stratasys az élen maradjon.

Fenntarthatóság

A fenntarthatóság a Stratasys céljainak szerves részét képezi, mivel tisztában vagyunk azzal, hogy milyen egyedülálló értéket biztosít a gyártók számára a legkülönbözőbb iparágakban és ágazatokban az additív gyártás. Úgy foglalkozunk a termékek, a folyamatok és az alkatrészek újratervezésével, hogy azok az emberek és a bolygó javát szolgálják – ezt nevezzük Mindful Manufacturing™-nek. A kutatás, a tervezés és a gyártás e megközelítése gondolkodásmódváltást igényel, mivel az AM értékét ügyfeleinkkel együtt aknázzuk ki, és osztozunk velük a csökkentett ökológiai lábnyomú innováció iránti elkötelezettségben. Házon belül azon dolgozunk, hogy javítsuk saját működésünket, a gépeink újratervezésére összpontosítunk, továbbá az additív gyártás bevezetéséhez mérőszámokat kínálunk ügyfeleinknek, amelyekkel meghatározhatják az értéket, amelyet akkor érnek el, ha vállalkozásukhoz a Stratasys berendezéseit választják.

Az additív gyártás sok esetben hozzájárul a fenntartható stratégiákhoz, támogatja az optimalizált gyártási folyamatokat és tökéletesíti az ellátási láncokat. Globális vállalatként a Stratasys proaktívan elkötelezett a felelős üzleti magatartás mellett. Az ENSZ Fenntartható Fejlődési Céljai közül négy közvetlenül kapcsolódik azon képességünkhöz, hogy a Mindful Manufacturing™ zászlaja alatt jelentős hatást gyakoroljunk a fenntarthatóságra.

Olyan ESG-stratégiát valósítunk meg, amely túlmutat a szabályoknak való megfelelésen, abból a meggyőződésből kiindulva, hogy a „jót cselekedni” jó az egészséges, hosszú távú üzlet növekedéséhez. Technológiáink, alapanyagaink és szoftvereink olyan gyártást tesznek lehetővé, amely kevésbé függ a természeti erőforrásoktól, kevesebb hulladékot termel, és javítja az ellátási láncokat. Most arra készülünk, hogy ügyfeleinkkel együtt összegyűjtsük az adatokat, hogy bizonyítsuk, milyen értéket jelent az AM az ő üzletük számára.

Ez az értékjavaslat a gyártási és termékéletciklus különböző pontjain valósul meg, a felhasználási esettől függően. Például a repülőgépiparban a nyomtatás egyedi geometriái olyan alkatrészeket eredményeznek, amelyek tartósak és kiváló minőségűek, a korábbi súlyuk töredéke mellett; repülőgépeken alkalmazva pedig jelentősen csökkentik az üzemanyag-fogyasztást. A divatiparban helyszíni és igény szerinti nyomtatással csökkentjük a felesleges készleteket és optimalizáljuk a beszállítási láncokat. Ez a hagyományos gyártási módszerekkel egyszerűen nem lehetséges. Betegspecifikus egészségügyi termékeink javítják a műtéti eredményeket és életeket mentenek. Van ennél fenntarthatóbb dolog?

A gyártás erőforrás-igényes, ez tagadhatatlan, de vannak módszerek az erőforrás-felhasználás csökkentésére és/vagy mérséklésére. Egy közelmúltbeli projekt, amelyben 2023 végén vettünk részt, jól illusztrálja, hogy az AM hogyan tud változást előidézni. Az Additive Manufacturing Green Trade Association (AMGTA) megbízásából a Reeves Insight készített egy életciklus-elemzési jelentést. A „Comparative Analysis: Material Jetting vs. Traditional Methods for Designer Luxury Goods” című elemzés részletezi az eredményeket egy egyéves tanulmányt követően, amely a hagyományos gyártási módszerekről az ipari AM-re való áttérést vizsgálta egy adott alkalmazás esetében. A tanulmány legfontosabb megállapításai közé tartozik a CO2e-kibocsátás 24,8%-os csökkenése a hagyományos eljárásokhoz képest; a készletanyag-mennyiség 49,9%-os csökkenése az ellátási láncban, ami egyben a kapcsolódó szállítási igényeket is csökkenti és racionalizálja; és 50,0%-kal kevesebb anyag a 3D nyomtatott logó alkotóelemében. A tanulmány azt is kimutatta, hogy a 16 000 darab esetében több mint 300 000 liter vizet takarítottak meg, és 64%-kal csökkent az elektromos energiafogyasztás. Azon dolgozunk, hogy előre lépjünk belső erőfeszítéseinkkel. Nem “zölddé válunk”, hanem megújuló energiával és folyamatos fejlesztésekkel csökkentjük lábnyomunkat. Azonban a fenntarthatóság egy olyan út, amelyre elindultunk, és tudjuk, hogy “amit nem lehet mérni, azt nem lehet javítani”, ezért dolgozunk azon, hogy támogassuk az ügyfeleinket, az emberiséget, és a bolygónkat.

Összegzés

Összefoglalva, 2024 elején lehetetlen pontosan megjósolni, hogy az elkövetkező 12 hónap hogyan alakul. Mégis, a Stratasysnál biztosak vagyunk abban, hogy fejlett additív gyártási technológiáink továbbra is innovatív lehetőséget jelentenek majd gyártási alkalmazások egyre szélesebb körének. Az iparágban betöltött vezető pozíciónkat nem vesszük magától értetődőnek, és 2024-ben továbbra is az ügyfeleinkkel együtt elért több évtizedes sikereinkre építünk, meghallgatjuk őket és együttműködünk velük, hogy bővítsük vállalkozásukat.

Tudta, hogy az additív gyártás legmegbízhatóbb és legnépszerűbb megoldása a Stratasys FDM technológia, és azon belül a karbonszállal erősített alapanyagok?

Tudta, hogy fém alkatrészeit is kiválthatja könnyű és extra-erős szénszálas kompozit 3D nyomtatott alkatrészekkel?

Ismerje meg a Stratasys megbízható kompozit 3D nyomtatóit a VARINEX csapatától!

25 éve segítjük additív gyártással Magyarország vezető ipari cégeit és innovációikat!

A Birminghami Egyetemi Kórház 3D nyomtatott, testreszabott műtéti sablonokkal fejleszti a tumorsebészetet

A Birminghami Egyetemi Kórház 3D nyomtatott, testreszabott műtéti sablonokkal fejleszti a tumorsebészetet

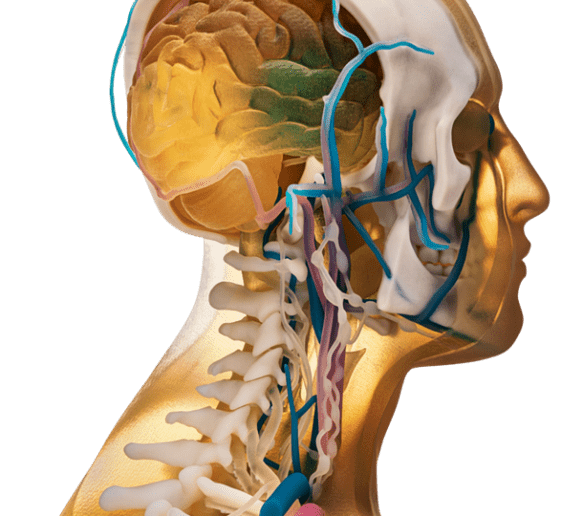

A Stratasys, a polimer 3D nyomtatási megoldások piacvezető gyártója megosztotta, hogy az angliai Birminghami Egyetemi Kórház jobb eredményeket ér el a koponya- és nyaktáji rákos betegek esetében a személyre szabott, 3D nyomtatott műtéti sablonok használatával, a kórház beszámolója alapján ugyanis akár három órával is csökkent a műtéti idő.

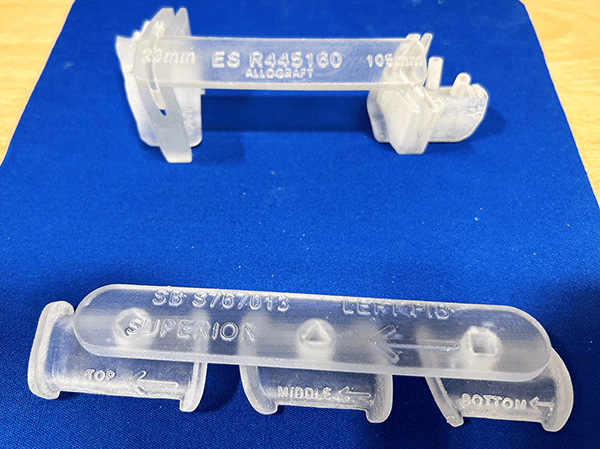

Ez a siker a Stratasys J5 MediJet™ 3D nyomtató integrációjának köszönhető, amely lehetővé teszi a kórház számára, hogy a műtétek előtt rendkívül pontos, páciens-specifikus műtéti sablonokat készítsen, és ezzel átalakítsa a daganatok eltávolításának módját a fejtájéki és nyaki rákos betegeknél. Korábban ezeket egy fémdarab kézzel történő vágásával és hajlításával hozták létre, miközben a beteg a műtőasztalon feküdt, ami időigényes és nagy hibalehetőséggel járó folyamat.

A sebészcsapat mostantól a páciensek szkennelt felvételei alapján 3D nyomtatással akár 150 mikron felbontású, rendkívül pontos eszközöket tud előállítani, amelyek segítik jobb műtéti eredmények elérését.

Ezek az eszközök átlátszó biokompatibilis Clear MED610™ alapanyagból készülnek, amely ép bőrrel történő hosszú távú (több mint 30 napos), vagy szövetekkel, csontokkal, nyálkahártyával történő korlátozott (legfeljebb 24 órás) érintkezést igénylő alkalmazásokhoz is használható.

A kórház szerint a páciens szárkapocscsontjából egy darabot kivenni, és pontosan olyan alakúra és méretűre formálni, hogy azt a fej vagy a nyak célterületére be lehessen ültetni, miközben a csontszövet életben marad, rendkívül összetett folyamat, ahol a 3D nyomtatás jobban teljesít, mint a hagyományos módszerek.

„Az ilyen eseteknél ha a vágási szögek nem teljesen tökéletesek, a csont nem fog illeszkedni, és a szervezet hajlamosabb lesz kilökni azt, ami jelentős kényelmetlenséget okoz a páciensnek” – folytatja Edmondson. „Szerencsére a 3D nyomtatott műtéti sablonok mikronos pontosságúak, így biztosítva, hogy a fibula a lehető legjobb illeszkedéssel legyen kivágva a pácienseink számára.” A Stratasys GrabCAD Print szoftver, amely a nyomtatóval karöltve működik, szintén további előnyökkel jár. A támaszanyagok automatikus létrehozására való képessége hozzájárul a 3D nyomtatási munkafolyamat által biztosított általános, végponttól végpontig tartó időmegtakarításhoz.

A Birminghami Egyetemi Kórház úttörő szerepet játszik az additív gyártás orvosi célú felhasználásában, és már hosszú ideje rendelkezik gyakorlattal a Stratasys különböző 3D nyomtatóival és technológiáival. A kórház a több különféle alapanyag használatára képes, színes 3D nyomtatóját a Stratasys brit viszonteladóján, a Tri-Tech 3D-n keresztül szerezte be.

„A Stratasys a 3D nyomtatók igazi etalonja – amit a J5 MediJet is jól példáz” – tette hozzá Edmondson. „Azon túl, hogy a berendezés alkalmas rendkívül pontos, biokompatibilis és sterilizálható műtéti sablonok és kiváló minőségű anatómiai modellek előállítására, nagyon könnyen kezelhető is, ami a csapatunk szempontjából kulcsfontosságú.”

A 2021-ben forgalomba hozott J5 MediJet™ 3D nyomtató lehetővé teszi a felhasználók számára, hogy egyetlen nyomtatótálcán, egy munkamenetben több anyagból készült, színes nyomatokat készítsenek. Ez az irodabarát platform, amely csökkenti a kiszervezési költségeket vagy több nyomtató szükségességét, a megbízhatóság maximalizálása és a karbantartás egyszerűsítése érdekében készült.

Stratasys-Siemens Healthineers együttműködés az orvosi képalkotás fejlesztéséért

Stratasys-Siemens Healthineers együttműködés az orvosi képalkotás fejlesztéséért

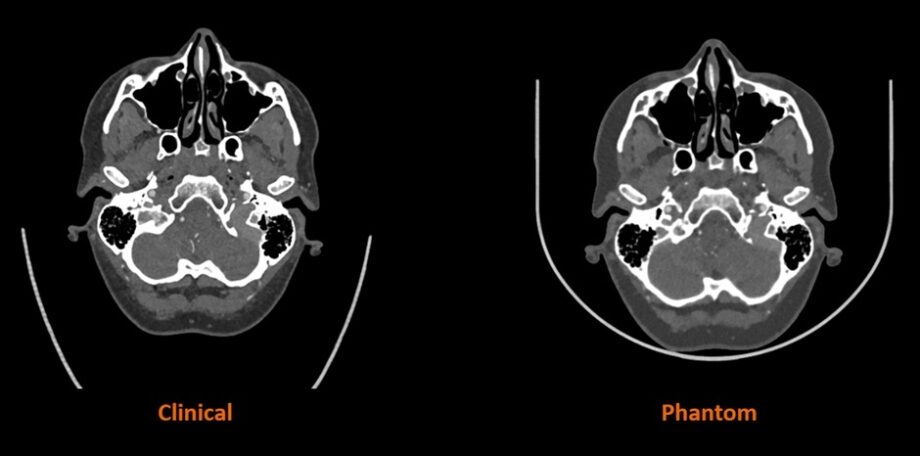

A Stratasys bejelentette, hogy partnerségre lépett a Siemens Healthineers-szel egy mérföldkőnek számító kutatási projekt megvalósítása érdekében. A program célja új, korszerű megoldások kifejlesztése a komputertomográfiához (CT) használatos orvosi képalkotó fantomokhoz.

A CT-szkennerek az orvosi képalkotás létfontosságú eszközei és a kórházak szinte univerzális felszerelései világszerte. A CT-fantomok olyan speciális eszközök, amelyeket a CT-szkennerek teljesítményének értékelésére és biztosítására használnak. Az emberi test bizonyos jellemzőinek szimulálására tervezett fantomok lehetővé teszik különböző alapvető mérőszámok, többek között a sugárdózis és a képminőség értékelését, segítve a kalibrációt és biztosítva a szkenner konzisztens teljesítményét. A közös fejlesztés a Stratasys PolyJet™ technológiáját és egyedülálló RadioMatrix™ alapanyagát kombinálja a Siemens Healthineers fejlett algoritmusával, hogy a szkennelt betegképeket konkrét anyagjellemzőkké alakítsa át az emberi anatómia radiológiai tulajdonságainak megfelelően. A megoldás lehetővé teszi a személyre szabott fantom-gyártást és az ultrarealisztikus emberi anatómiai jellemzők létrehozását a betegspecifikus patológia teljes radiológiai pontosságával, ami korábban nem volt lehetséges.

Ez a közös projekt átalakítja a fantomok felhasználásának módját az orvostudományban, és egyes esetekben lehetővé teszi az eszközgyártók és a tudományos intézmények számára, hogy az emberi holttesteket 3D nyomtatott modellekkel helyettesítsék. Ez a megoldás rendkívüli hatékonyságot tesz lehetővé, és minimalizálja az elkerülhetetlen emberi eltéréseket. A munka fontos kutatási adatokat is eredményez majd, amelyek kulcsfontosságú ismereteket nyújtanak a CT-rendszer algoritmusainak fejlesztéséhez, az anyagfejlesztés ösztönzéséhez és a lehetséges új alkalmazási területek feltárásához, valamint a jövőbeli kutatási lehetőségek beazonosításához.

A kutatás a feji és nyaki régió kisebb méretű anatómiáinak 3D nyomtatott fantomjainak gyártásával kezdődik, majd fokozatosan egyre nagyobb és összetettebb anatómiák előállítását célozza meg – egészen az első fázis végpontjáig, a szívmodell és egy teljes emberi törzs 3D nyomtatásáig, teljes röntgenfelvételi pontossággal.

Felkeltette érdeklődését a Stratasys orvostudományi alkalmazásra készült technológiája?

Ismerje meg a J850 Digital Anatomy Printert!

Új Stratasys alapanyagok

Alapanyagkínálatának bővítésével erősíti a végfelhasználói gyártás és az ipari prototípusgyártás iránti elkötelezettségét a Stratasys

A Stratasys négy új alapanyagot jelentett be a P3™ DLP platformhoz és két új alapanyagot, valamint új színeket a Stratasys F900 3D nyomtatóhoz

A Stratasys, a polimer 3D nyomtatási megoldások vezető vállalata négy új alapanyagot – például a Somos® WeatherX™ 100-t – jelentett be P3 technológiájú 3D nyomtatóihoz, valamint új validált alapanyagokat az F900™ additív gyártóberendezéshez, mint például a Kimya PC-FR és az FDM HIPS. Az új alapanyagok bevezetése gyártási alkalmazások szélesebb köréhez nyit utat, és felgyorsítja a piacon elérhető anyagválaszték bővülését.

Négy új alapanyag P3™ DLP technológiához

A Stratasys négy új, az Origin One 3D nyomtatókhoz való nagy teljesítményű anyaggal bővíti a végfelhasználói gyártáshoz és a gyártási minőségű prototípusok készítéséhez használt P3™ DLP platformját.

- Somos® WeatherX™ 100*

Környezetálló alkalmazásokhoz, például járműbelsőkhöz, motorkerékpár-alkatrészekhez és kültéri fogyasztási cikkekhez. Megbízhatóbb vizsgálati adatokat biztosít a gyártók számára az anyagok időjárásállóságáról, tartósságáról és méretpontosságáról, mivel a szigorú SAE ipari szabványok szerint tesztelték. - Somos® PerFORM™ HW*

fröccsöntőformákhoz vagy nagy merevségű befogókhoz. Kerámiával töltött anyag, amely nagy kopás- és magas hőmérséklet-állóságot biztosít. - P3™ Deflect™ 190 ESD*

A Henkel-lel közösen kifejlesztett speciális gyanta, az elektronikai és általános gyártás, valamint a szerszámok és házak gyártása során használt jigek és befogók készítésére. Előnyei közé tartozik a 190°C-os HDT (hőterhelési hőmérséklet), az elektrosztatikus disszipatív tulajdonság (ESD) és a nagy merevség. - P3™ Stretch™ 80*

A BASF és a Forward AM által közösen kifejlesztett elasztomer prototípusgyártó gyanta lágy vagy rugalmas alkatrészekhez, például tömítésekhez, szigetelésekhez, markolatokhoz és maszkoló eszközökhöz. Ez az anyag a meglévő elasztomerek megfizethető kiegészítője az elasztomernyomtatást most kezdő vagy a hagyományos poliuretán vagy TPU helyettesítését kereső felhasználók számára.

A Stratasys emellett automatikus támaszgeneráló funkciót is bevezet az Origin One-hoz a GrabCAD Print szoftverben. Ezáltal a munkafolyamatok egyszerűbbé válnak, mivel a felhasználók az anyagtulajdonságok – merev, szívós vagy elasztomer – alapján előre meghatározott támaszprofilok közül választhatnak, vagy testre szabhatják azokat a munkafolyamatok optimalizálása érdekében.

Két új alapanyag és új színek az F900 3D nyomtatóhoz

A Stratasys két új anyagot kínál az F900 gyártóberendezéshez, valamint nyolc új színt az ULTEM™, a PC és a PC-ABS alapanyagokból. A kibővített alapanyagcsalád szélesebbkörű felhasználási lehetőséget biztosít, emellett az új színek nagyobb rugalmasságot kínálnak a felhasználóknak, és csökkentik az utófeldolgozási költségeket.

- Kimya PC-FR

Égésálló polikarbonát anyag, amely megfelel az EN45545 vasúti alkalmazásokra vonatkozó követelményeknek, és amelyet kifejezetten végfelhasználásra szánt alkatrészekhez terveztek, beleértve a kisszériás gyártást és a cserealkatrészek gyártását. - FDM HIPS

Megfizethető, nagy ütésállóságú, polisztirol alapú anyag, alacsony követelményeket támasztó alkalmazásokhoz.

Mostantól elérhető az F900-hoz is az új OpenAM™ szoftver, amely tartalmazza a nyílt alapanyag-licencet is, lehetővé téve a harmadik féltől származó alapanyagokkal való 3D nyomtatást.

„A validált anyagok portfóliójának bővítése további választási lehetőségeket kínál a felhasználóknak, amelyekkel az alkalmazások szélesebb körét tudják lefedni, és képesek skálázhatóan gyártani” – mondta Dr. Yoav Zeif, a Stratasys vezérigazgatója. „Mivel az additív gyártás továbbra is növekedést élvez, nincs határa, hogy mi minden lehetséges 3D nyomtatással, és örülünk, hogy ebben támogatni tudjuk ügyfeleinket.„

* Ezek az anyagok 2023 végén – 2024 elején válnak kereskedelmi forgalomban elérhetővé.

5 ok, amiért a szénszálas kompozit 3D nyomtatás forradalmasítja a gyártási folyamatokat

5 ok, amiért a szénszálas kompozit 3D nyomtatás forradalmasítja a gyártási folyamatokat

Itt az ideje, hogy felfedezze a szénszálas kompozit 3D nyomtatás világát, mivel számos olyan előnyt kínál, amely hatékonyabbá teheti a gyártási folyamatokat. A Stratasys kompozit 3D nyomtatás geometriától függően 2-4x gyorsabb, mint más szénszálas megoldások. Bemutatunk öt meggyőző okot, amiért ez a csúcstechnológia megreformálja a gyártást.

1. Fém alkatrészek cseréje vagy fejlesztése szénszálas 3D nyomtatással

Az egyik gyakori aggodalom a gyártás során, hogy a hőre lágyuló műanyagból készült szerszámok valóban elérik-e fém társaik szilárdságát. A meglepő valóság az, hogy az FDM Nylon12CF bevezetésével, amely Nylon 12 és aprított szénszál keveréke, az így kapott hőre lágyuló műanyag rendelkezik a legnagyobb merevség-tömeg aránnyal az összes FDM anyag közül. Ezáltal kiválóan alkalmas a fém alkatrészek helyettesítésére, mivel az alumíniummal vagy acéllal szemben 3-7-szer könnyebb alternatívát kínál, több mint 900 bar nyomószilárdsággal. A legnagyobb előnye? 50-70%-os költségmegtakarítás érhető el vele!

2. A szénszálas 3D nyomtatás előnyeinek kihasználása

A szénszállal megerősített kompozit anyagok a merevség és a szilárdság egy magasabb dimenzióját nyújtják, miközben a teljes súly jelentősen alacsonyabb, mint a hagyományos fém opciók esetében. Az ABS-CF10, amely 10%-os darabolt szénszál és ABS műanyag keveréke, egy olyan 3D nyomtatási anyagot mutat be, amely 50%-kal merevebb és 15%-kal erősebb, mint a hagyományos ABS. Ez a kombináció olyan robusztus szerszámokat eredményez, amelyek megfelelnek a gyári szerszámozási alkalmazások követelményeinek, és leküzdik a hagyományos gyártású szerszámoknál felmerülő ütemezési és költségproblémákat.

3. A Stratasys F190CR és F370CR 3D nyomtatói és kompozit anyagai felülmúlják a versenytársakat

Ha megbízhatóságról és pontosságról van szó, a Stratasys F190CR és F370CR 3D nyomtatói és kompozitanyagai páratlanok. A lenyűgöző 99%-os rendelkezésre állási idővel és 99%-os méretismétlési teljesítménnyel megbízhat ezekben a gépekben, amelyek konzisztens, kiváló minőségű alkatrészeket készítenek az Ön gyártási igényeihez.

4. Gyorsítsa fel a termelést és javítsa a munkavállalók biztonságát

A szénszálas alapanyaggal történő kompozit 3D nyomtatás alkalmazásával jelentősen csökkentheti a szerszámok gyártásához szükséges átfutási időt. A hagyományos fémszerszámok gyakran időigényes megmunkálási folyamatokra és külső beszállítókra támaszkodnak, ami meghosszabbodott gyártási ütemterveket eredményez. Emellett a 3D nyomtatott szerszámok előnye, hogy lényegesen könnyebbek, mint fém társaik, így könnyebben kezelhetők, és ezáltal csökken a munkavállalók terhelésének mértéke és sérüléseinek kockázata.

5. Alkalmazza az innovációt és biztosítsa a jövőre nézve a működését

A gyártási technológia folyamatos fejlődésével a kompozit 3D nyomtatás és a szénszálak integrálása stratégiai lépés, hogy versenyelőnyt szerezzen. A Stratasys által kínált élvonalbeli megoldásokba való befektetéssel Ön olyan eszközökkel és anyagokkal ruházza fel vállalkozását, amelyek szükségesek ahhoz, hogy hatékonyan és eredményesen oldja meg a mindennapi kihívásokat a gyártásban.

A 3D nyomtatáshoz használható kompozit anyagokkal hatékonyan leküzdhetők a gyártás során mindennapos, az ütemtervet és a költségkeretet illető kihívások.

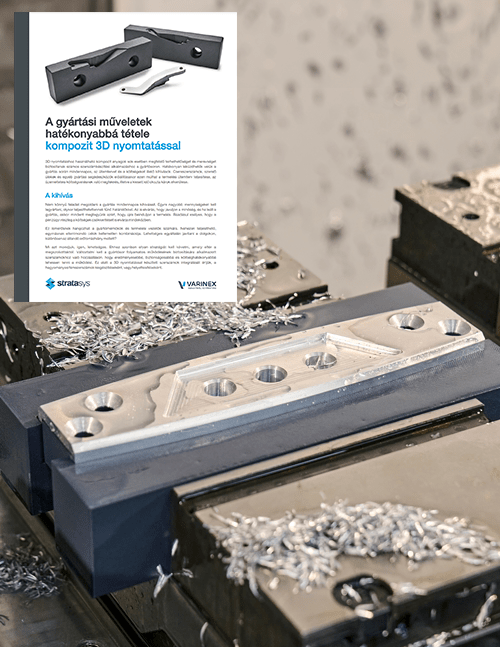

Tudja meg, hogyan teheti hatékonyabbá a gyártási műveleteket kompozit 3D nyomtatással!

Töltse le most a szénszálas 3D nyomtatásról szóló 4 oldalas, magyar nyelvű tájékoztatónkat!