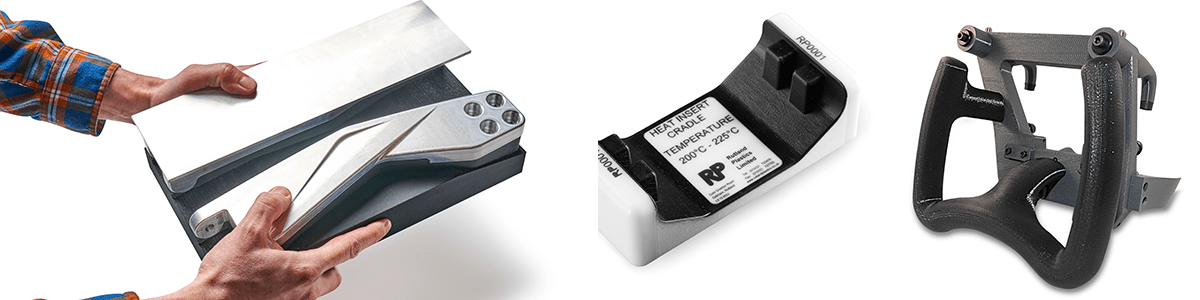

3D nyomtatott befogó készülékek és ülékek gyorsabb gyártása

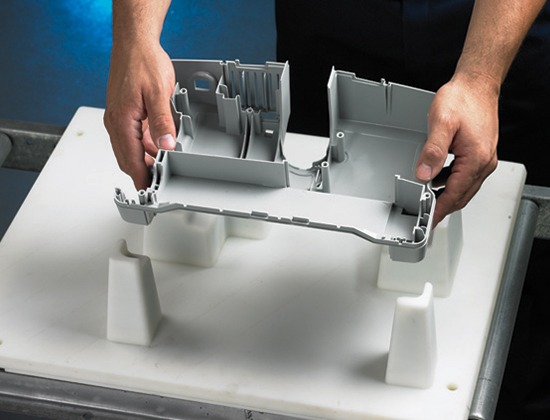

A modern gyártás területén a pontosság és a hatékonyság a legfontosabb. A precíz és konzisztens eredmények elérése az összeszerelési, megmunkálási, hegesztési és ellenőrzési folyamatokban nagymértékben függ a rögzítés hatékonyságától. A befogó készülékek, a szerelési segédeszközöktől kezdve az ellenőrző szerszámokig, kulcsfontosságú szerepet játszanak a stabilitás, az igazítás és a minőség biztosításában a gyártás során. Az egyik innovatív megközelítés, amely forradalmasítja a rögzítési módszereket, a 3D nyomtatási technológia integrálása a befogó készülékek és ülékek gyártásába.

A befogó készülékek funkciója

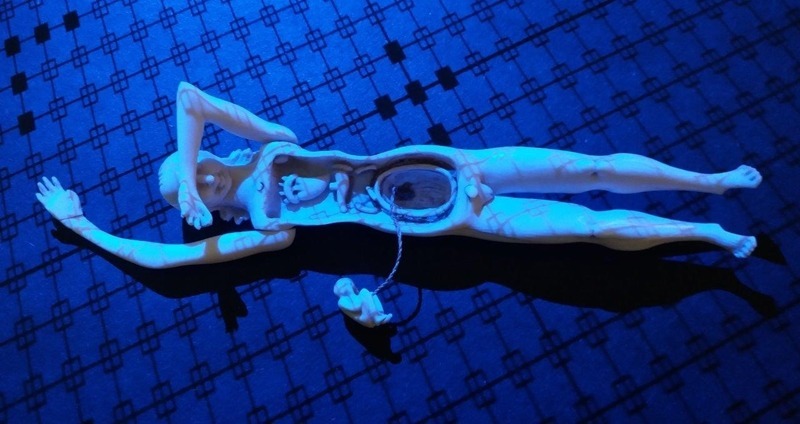

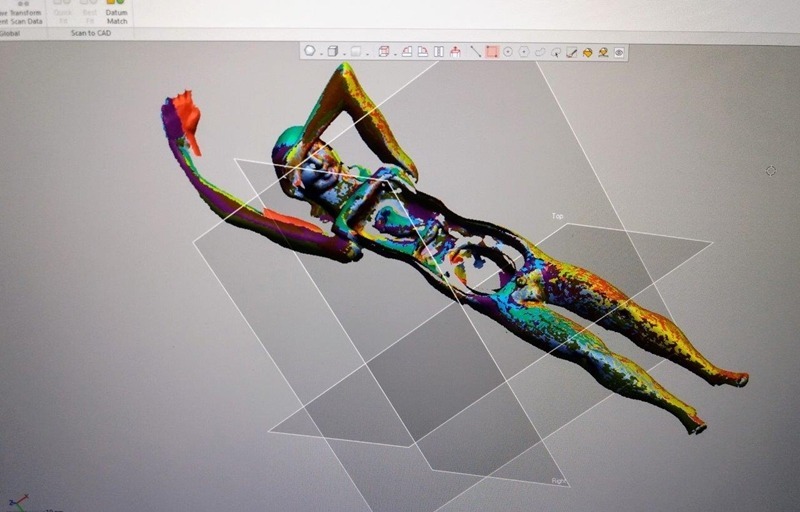

A befogó készülék a munkadarabok stabilizálására szolgáló mechanizmusokkal vagy támasztékokkal kialakított alapkeret. Jelentősége a különböző gyártási folyamatok során a helyes eredmények biztosításában rejlik, ezáltal fokozva a termelékenységet, a biztonságot és a termékminőséget.

A 3D nyomtatás szerepe a befogó készülékek fejlődésében

A 3D nyomtatási technológia integrálása a befogó készülékek és ülékek gyártásába paradigmaváltást jelent. Ez az innovatív megközelítés páratlan előnyöket kínál, lehetővé téve az igényekre szabott, egyedi befogó készülékek gyors és költséghatékony gyártását. A 3D nyomtatás rugalmassága révén elérhető a bonyolult geometriák tervezése és a munkadarabok különböző specifikációihoz való alkalmazkodás.

A 3D nyomtatott befogó készülékek előnyei

A 3D nyomtatás alkalmazása a befogó készülékek gyártásában jelentősen csökkenti az átfutási időt, a gyártási költségeket és az anyagpazarlást. Ezenkívül egyszerűsíti a könnyű, mégis robusztus, összetett geometriájú befogó készülékek készítését, amelyeket hagyományos gyártási módszerekkel nehezen, vagy egyáltalán nem lehet megvalósítani. A testreszabási lehetőségek gyakorlatilag korlátlanok, így a befogó készülék gyorsan hozzáigazíthatók a változó gyártási követelményekhez.

A befogó készülékek típusai

A gyártók különböző típusú befogó készülékeket készítenek, amelyek mindegyike speciális alkalmazásokhoz igazodik.

Szerelő ülékek:

A szerelési műveletek során az ülékek nélkülözhetetlen segédeszközök, megkönnyítik az alkatrészek pontos igazítását és pozicionálását. A 3D nyomtatott befogókészülékek és ülékek alkalmazása az összeszerelési feladatokban nagyobb sebességet, pontosságot és kevesebb hibát eredményez, ami különösen az olyan iparágakban előnyös, mint az autóipar, az elektronikai szektor és a repülőgépipar.

Ellenőrző ülékek:

A minőségellenőrzés szempontjából kritikus fontosságú ellenőrző ülékeket olyan berendezésekkel együtt használják, mint a koordináta-mérőgépek (CMM), hogy a munkadarabokat pontos mérés és elemzés céljából rögzítsék. A 3D nyomtatás alkalmazása az ellenőrző ülékek gyártásába növeli a pontosságot, a megismételhetőséget és a hatékonyságot, ami előnyös többek közt a repülőgépipar, az elektronikai szektor és az autóipar számára.

Jelölő ülékek:

A gyártási folyamatok megkövetelik a munkadarabok pontos és következetes jelölését. A jelölő ülékek, beleértve a lézeres jelölésre optimalizáltakat is, biztosítják a kiváló minőséget, megismételhető jelöléseket, például márkajelzéseket, sorozatszámokat vagy vonalkódokat. A 3D nyomtatott jelölő ülékek alkalmazása növeli a hatékonyságot és a következetességet az olyan iparágakban, mint a repülőgépipar, elektronikai szektor és az autógyártás.

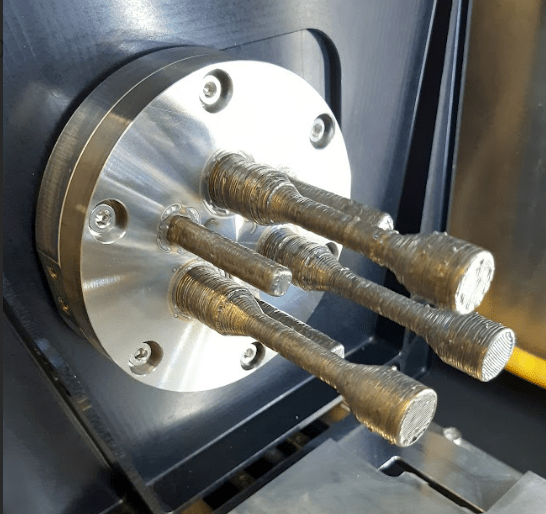

Hegesztési ülékek:

A hegesztési folyamatok során az ülékek döntő szerepet játszanak a munkadarabok stabilizálásában és igazításában, biztosítva a pontos hegesztési varratokat. A 3D nyomtatott hegesztési ülékek használata javítja a hegesztés minőségét, a megismételhetőséget és a termelékenységet, kiszolgálva az autóipar, a repülőgépipar, az építőipar és a fémfeldolgozó ipar igényeit.

Összegzés

A 3D nyomtatás és a befogó készülékek közötti szinergia átalakítja a gyártási folyamatokat, páratlan pontosságot, hatékonyságot és költséghatékonyságot kínálva. Ahogy az iparágak egyre inkább elfogadják ezt az innovatív megközelítést, az összeszerelési, ellenőrzési, jelölési és hegesztési folyamatok termelékenységének és minőségbiztosításának lehetőségei tagadhatatlanul javulnak.

A 3D nyomtatással készült befogó készülékek és ülékek integrálása a gyártási minőség új korszakát jelenti, forradalmasítva azt, ahogyan az iparágak biztosítják a pontosságot és a következetességet a gyártási eljárásaikban.

Töltse le a 12 oldalas, magyar nyelvű Megoldási útmutatót!

Ismerje meg, hogyan hozhat az additív gyártás új lendületet a befogó készülékek gyártási folyamatába, miközben növeli az idő- és költségmegtakarítást!

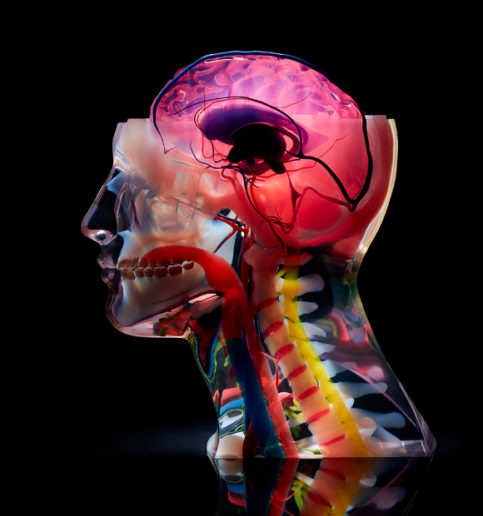

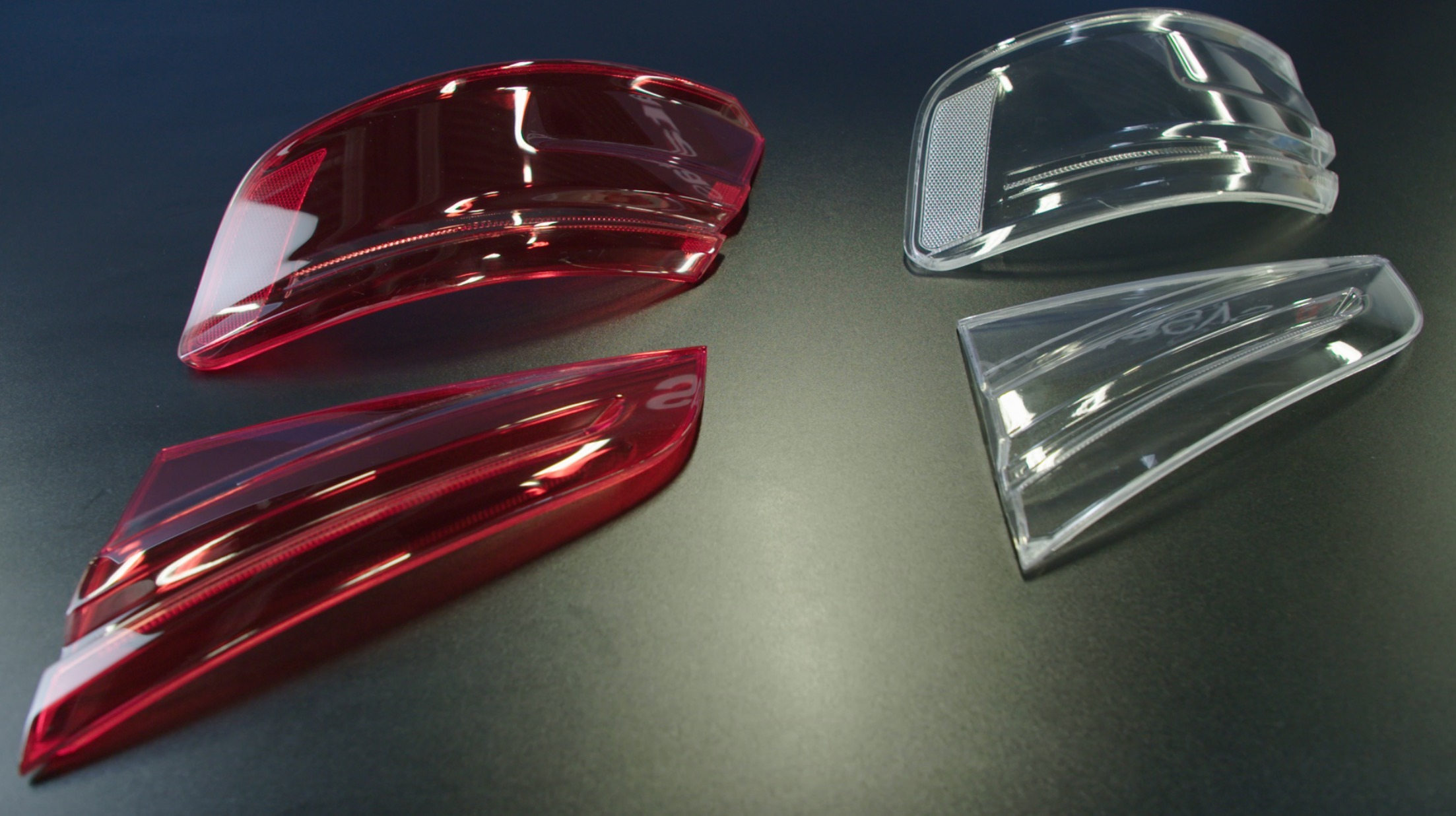

„A dizájn az egyik legfontosabb vásárlási szempont az Audi ügyfelei számára, ezért döntő fontosságú, hogy ragaszkodjunk a legmagasabb szintű minőségi előírásokhoz a járműfejlesztés tervezési és koncepcióalkotási fázisában – magyarázza Dr. Tim Spiering, az Audi 3D műanyagnyomtatási központjának vezetője. – Tehát olyan prototípusokra van szükségünk, amelyek pontos alkatrész-geometriával rendelkeznek, nincsenek eltorzulva, rendkívül jó minőségűek, emellett a tervekhez hű szín és átlátszóság jellemzi őket. A Stratasys J750 3D nyomtató kiemelten fontos előnyt jelent számunkra, hiszen lehetővé teszi, hogy a terveknek megfelelő pontos textúrákat és színeket nyomtassuk. Ez elengedhetetlen ahhoz, hogy a tervezési koncepciókat jóváhagyják a gyártáshoz. Ami a 3D nyomtatott átlátszó alkatrészeket illeti, ezen kívül nem láttam még olyan technológiát, amely megfelel az előírásainknak.”

„Mivel a Stratasys J750-et használjuk a hátsó lámpaburák prototípusainak készítéséhez, felgyorsítjuk a tervellenőrzési folyamatot – teszi hozzá Spiering. – Úgy becsüljük, hogy akár 50 százalékos időmegtakarítást is elérhetünk a 3D nyomtatási technológia alkalmazásával a hátsó lámpaburák prototípus-készítése során.”

A 3D műanyagnyomtatási szakértelemért, tanácsadásért és gyártásért egyaránt Dr. Spiering és 24 fős csapata felel az Audi ingolstadti központjában. Mióta 2002-ben befektettek az első Stratasys FDM 3D nyomtatóba, a részleg tíz 3D polimernyomtatóval – többek között Stratasys FDM és PolyJet 3D nyomtatókkal – egészítette ki portfólióját.

Andy Middleton, a Stratasys EMEA regionális elnöke így összegezte:

„Az Audi egy kiváló példa arra, hogy az egyedülálló színes, több alapanyag valós idejű keverésére épülő 3D nyomtatási technológiánk hogyan képes egyszerűsíteni különböző tervezési folyamatokat és hatékonyan lerövidíteni a fejlesztési ciklusokat. Ha az időmegtakarítást, amelyet az Audi a hátsó lámpák esetében ért el, kiterjesztjük a jármű többi alkatrészére is, a piacra dobás idejére gyakorolt összhatás hatalmas lesz. Izgatottan várjuk, hogy az Audi hogyan használja majd az FDM és PolyJet technológiáinkat újabb és újabb alkalmazási területeken, kihasználva az általunk kínált előnyöket a fejlesztési folyamatok hatékonyságának növelésében.”

Forrás: STRATASYS.com

„A dizájn az egyik legfontosabb vásárlási szempont az Audi ügyfelei számára, ezért döntő fontosságú, hogy ragaszkodjunk a legmagasabb szintű minőségi előírásokhoz a járműfejlesztés tervezési és koncepcióalkotási fázisában – magyarázza Dr. Tim Spiering, az Audi 3D műanyagnyomtatási központjának vezetője. – Tehát olyan prototípusokra van szükségünk, amelyek pontos alkatrész-geometriával rendelkeznek, nincsenek eltorzulva, rendkívül jó minőségűek, emellett a tervekhez hű szín és átlátszóság jellemzi őket. A Stratasys J750 3D nyomtató kiemelten fontos előnyt jelent számunkra, hiszen lehetővé teszi, hogy a terveknek megfelelő pontos textúrákat és színeket nyomtassuk. Ez elengedhetetlen ahhoz, hogy a tervezési koncepciókat jóváhagyják a gyártáshoz. Ami a 3D nyomtatott átlátszó alkatrészeket illeti, ezen kívül nem láttam még olyan technológiát, amely megfelel az előírásainknak.”

„Mivel a Stratasys J750-et használjuk a hátsó lámpaburák prototípusainak készítéséhez, felgyorsítjuk a tervellenőrzési folyamatot – teszi hozzá Spiering. – Úgy becsüljük, hogy akár 50 százalékos időmegtakarítást is elérhetünk a 3D nyomtatási technológia alkalmazásával a hátsó lámpaburák prototípus-készítése során.”

A 3D műanyagnyomtatási szakértelemért, tanácsadásért és gyártásért egyaránt Dr. Spiering és 24 fős csapata felel az Audi ingolstadti központjában. Mióta 2002-ben befektettek az első Stratasys FDM 3D nyomtatóba, a részleg tíz 3D polimernyomtatóval – többek között Stratasys FDM és PolyJet 3D nyomtatókkal – egészítette ki portfólióját.

Andy Middleton, a Stratasys EMEA regionális elnöke így összegezte:

„Az Audi egy kiváló példa arra, hogy az egyedülálló színes, több alapanyag valós idejű keverésére épülő 3D nyomtatási technológiánk hogyan képes egyszerűsíteni különböző tervezési folyamatokat és hatékonyan lerövidíteni a fejlesztési ciklusokat. Ha az időmegtakarítást, amelyet az Audi a hátsó lámpák esetében ért el, kiterjesztjük a jármű többi alkatrészére is, a piacra dobás idejére gyakorolt összhatás hatalmas lesz. Izgatottan várjuk, hogy az Audi hogyan használja majd az FDM és PolyJet technológiáinkat újabb és újabb alkalmazási területeken, kihasználva az általunk kínált előnyöket a fejlesztési folyamatok hatékonyságának növelésében.”

Forrás: STRATASYS.com