Ismerje meg a Stratasys FDM szénszálas technológiát!

Erős, mint a fém, könnyű, mint a műanyag

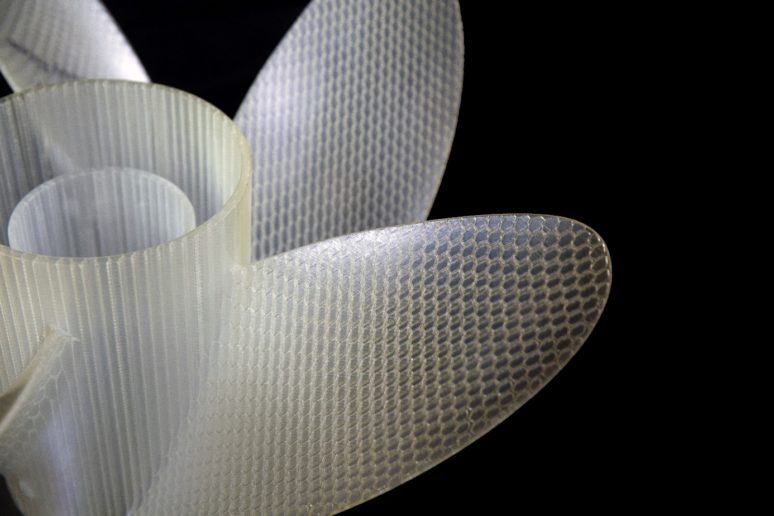

Erős, mint a fém, könnyű, mint a műanyag, ráadásul magas a hő-, vegyszer és korrózióálló képessége – mindezt egyben nyújtja a szénszálas FDM 3D nyomtatás. Kiváló hőtani és mechanikai tulajdonságai miatt a szénszálat gyakran használják az autóiparban és a repülőgépiparban.

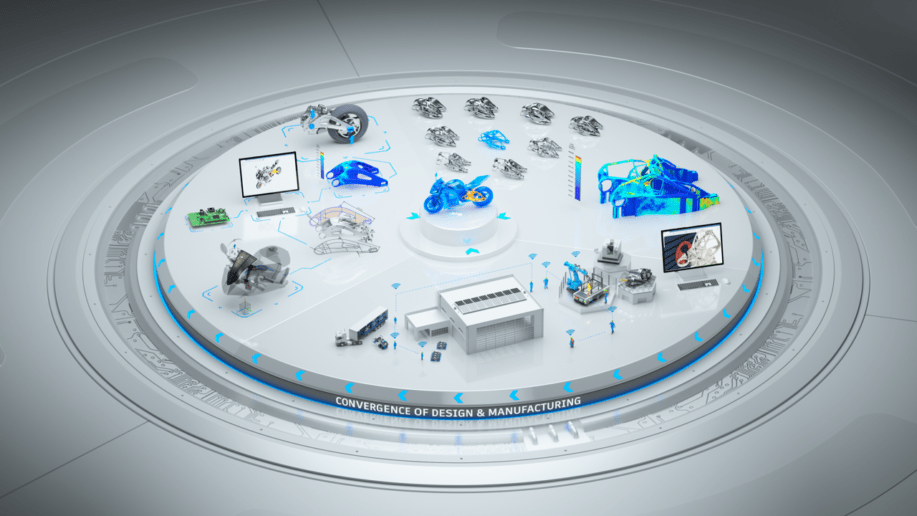

Az FDM (Fused Deposition Modeling) technológia hatékony, a Stratasys által szabadalmaztatott, additív gyártási módszer. Az FDM segítségével koncepciómodellek, működőképes prototípusok és végfelhasználói alkatrészek készíthetők normál, mérnöki felhasználású és nagy teljesítményű hőre lágyuló műanyagból. Ez az egyetlen olyan professzionális 3D nyomtatási technológia, amely ipari felhasználású, hőre lágyuló műanyagot használ, így az elkészült elemek egyedülálló mechanikai, hő- és vegyi ellenállással bírnak.

Az ipari gyártóeszközök tervezésekor alapvető tendencia az alumínium vagy egy alternatív fémötvözet használata. Ennek oka, hogy ezek mechanikai tulajdonságai felelnek meg a szükséges követelményeknek. Sok esetben a hőre lágyuló műanyagok is rendelkeznek a működéshez szükséges szilárdsággal, de nem elég erősek a feladat elvégzéséhez. Itt lépnek a képbe a kompozit anyagok. Ha valamilyen erősítést adunk egy alap-polimerhez, az drasztikusan megváltoztatja a mechanikai tulajdonságait, így már alkalmassá válik fém alkatrészek kiváltására is számos gyártóüzemi szerszám esetén. Erre a feladatra fejlesztette ki a Stratasys, a világ egyik legnagyobb 3D nyomtató gyártója az FDM Nylon 12CF ™ alapanyagot.

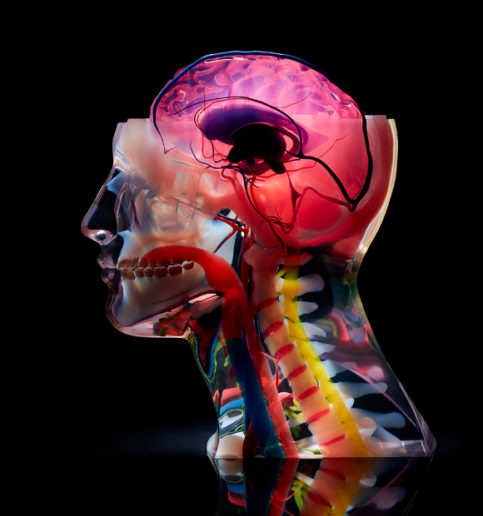

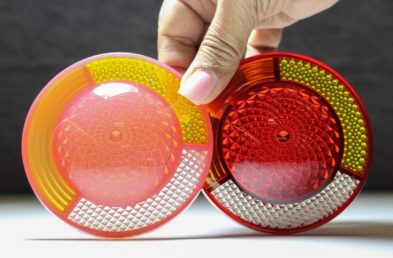

Gyártás előtt szeretnénk megtudni, milyen lesz a kinézete, a tapintása és a működése egy-egy alkatrésznek. Pont ez a prototípusok lényege.

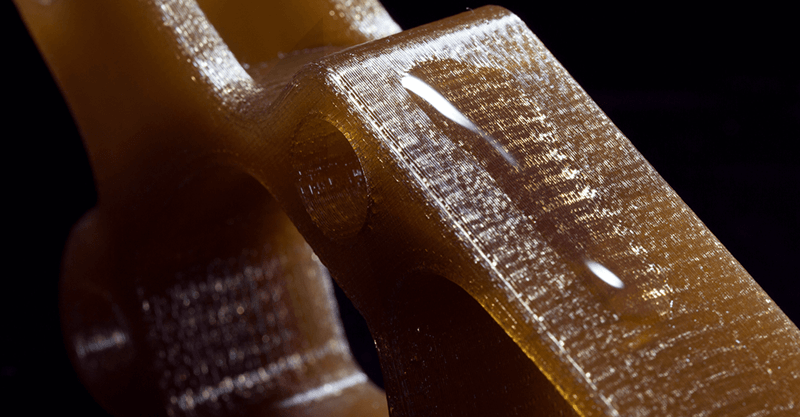

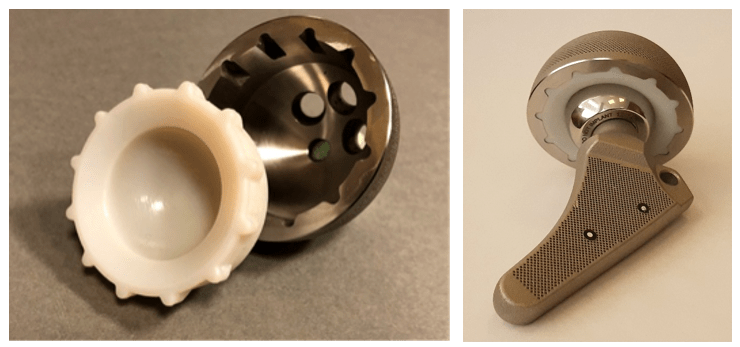

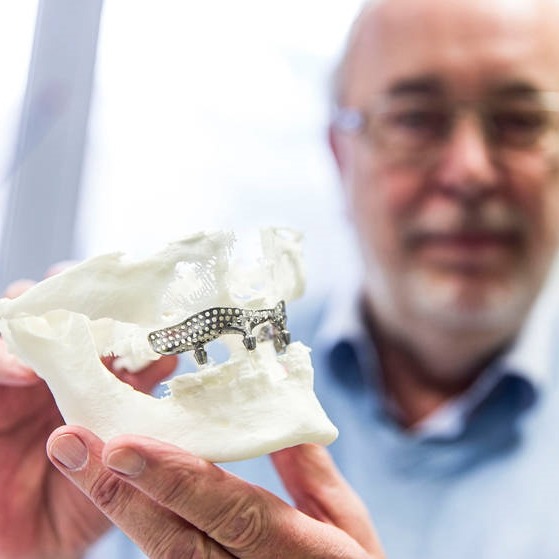

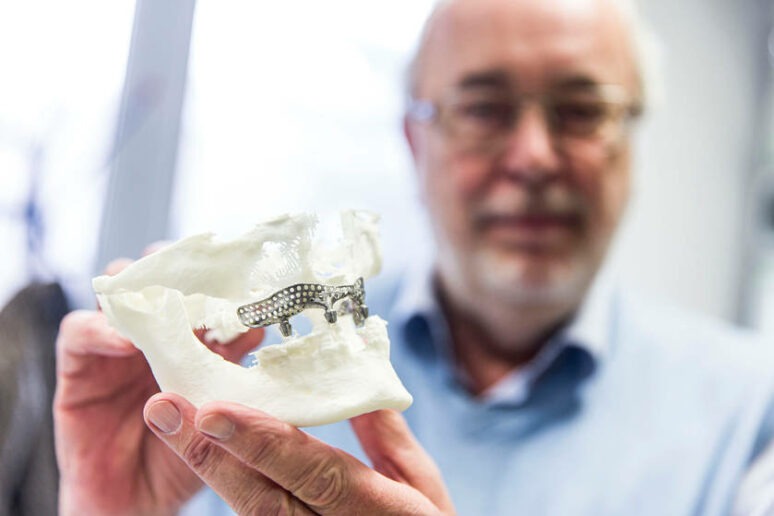

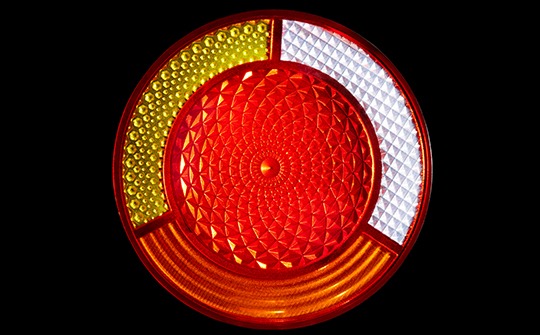

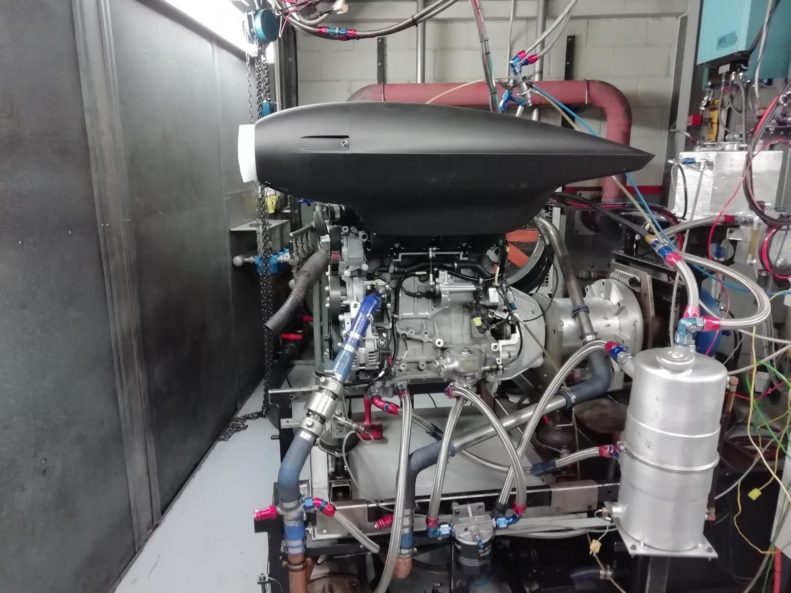

Ha a végleges alkatrésznek erősnek és funkcionálisnak kell lennie, a szénszálas prototípus a megfelelő megoldás. Sok esetben ezeket a szénszálas prototípusokat be is építik, hogy igazolják a koncepció valós körülmények közötti működőképességét – gondoljunk csak a robot karokra, a motor alkatrészekre, vagy épp az ajtópántokra.

A hagyományos módszerekkel készített – főleg fém – prototípusokkal szemben a szénszálas 3D nyomtatás előnye az iterációs sebesség és az alacsonyabb költség. A prototípusok finomhangolása 3D nyomtatással – köszönhetően annak, hogy számtalan verziót készíthetünk, amit azonnal ki is nyomtathatunk, – lényegesen olcsóbb és rövidebb időt vesz igénybe, mint a hagyományos módszerekkel. Így felgyorsul a termékfejlesztés, és a termék korábbi piacra kerülésével megelőzhetjük a versenytársakat.

A szénszálas FDM 3D nyomtatás a prototípusgyártáson túl számtalan felhasználási lehetőséget kínál. Többek között robotkar-végek közvetlen gyártására is tökéletesen alkalmas, például megfogó és elhelyező, sorjázó robotok, megfogók is készülhetnek ezzel a technológiával. A robotkarvégek esetén a kopásállóság általában nagy hangsúly kap, ám a karvég súlyának csökkentését gyakran figyelmen kívül hagyják, pedig számtalan előnnyel jár, például alacsonyabb költségű robotot eredményez.

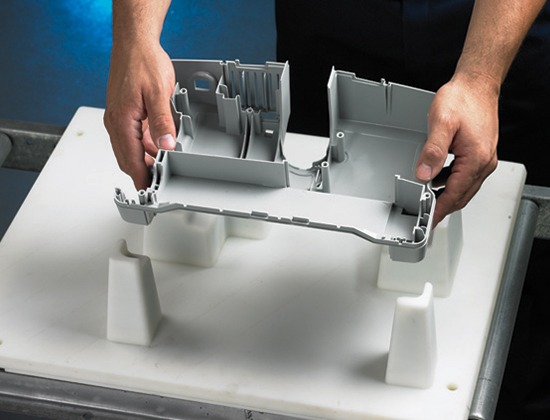

A szénszálas alapanyag lehetővé teszi gyártástámogató eszközök és befogó ülékek 3D nyomtatását olyan alkalmazásokban is, ami korábban az alapanyag rugalmassága miatt nem volt elképzelhető. Mivel az FDM Nylon 12CF nyújtási együtthatója háromszorosa a hozzá legközelebb álló FDM alapanyagénak, használatával az alkatrészek deformációjának jelentős csökkenésére számíthatunk.

A szénszálerősítés miatt az FDM Nylon 12CF jóval merevebb és kopásállóbb, mint más FDM alapanyagokból készült darabok, így a belőle készült alkatrészek fémlemezek formázására is használhatók. Ezenkívül fúrósablonok készítéséhez is kiváló választás ez az alapanyag, hiszen a szénszálas erősítésnek köszönhetően nagyobb merevséget biztosít, így a fúrt lyuk pontosabb lesz.

Kiváló mechanikai tulajdonságai a szénszálas alapanyagot alkalmassá teszik befogók nyomtatására is, akár a fém befogókat is helyettesíthetik ipari környezetben. Ennek jótékony hatása legfőképp a különösen összetett befogó szerszámoknál mutatkozik meg, ahol a bonyolult geometria több összetevőt vagy bonyolult gépi beállításokat igényelne.

Összefoglalva, az FDM Nylon 12CF alapanyag fém alkatrészek alternatívájaként felhasználva hozzájárulhat a költségek csökkentéséhez és növelheti a vállalatok általános hatékonyságát. A szénszál növeli a 3D nyomtatott alkatrészek szilárdságát és stabilitását, miközben csökkenti azok teljes tömegét. Ez ideális kompozit alapanyaggá teszi alkalmazások széles skálájához, a funkcionális prototípusoktól a végfelhasználói alkatrészekig.

Ha a gyártóüzemek a megfelelő gyártástámogató eszközökkel dolgoznak, az felgyorsítja a termelést, azaz nő a termelékenység. De ez csak a kezdet! A jól megtervezett eszközök ergonomikusabbak és növelik mind a munkavállalók biztonságát, mind a hatékonyságot, egyúttal költségmegtakarítással is jár.

A 3D nyomtatott gyártástámogató eszközök akár

50-90%-kal is csökkenthetik a gyártási költséget!

Töltse le Gyártástámogató eszközök a termelőüzemekben című, ingyenes, 7 oldalas, magyar nyelvű ismertetőnket !