Egy 3D nyomtató, ami termelésre és gyártásra is kész?

Sokan rajongunk a 3D nyomtatásért, de sokszor nehéz eldönteni, hogy ezzel a 30 éve töretlenül fejlődő és változó technológiával kapcsolatban melyek a valós, és melyek a túlzó állítások. Manapság leggyakrabban a „termelésre kész” hívószóval találkozhatunk. De mit is jelent ez valójában?

A 3D nyomtatási technológiát már három évtizede használják prototípusok készítésére. De a 30-ból jó 20 év során a korai alkalmazók – elsősorban a járműiparban – hogy eleget tehessenek a gyártási igényeknek, egyre nagyobb elvárásokat támasztottak egyes 3D nyomtatási technológiákkal szemben.

A „gyártásra készség” népszerűségét alapvetően két tényező motiválhatja. Az első a befektetés. Számos, komoly háttérrel rendelkező vállalat lép be az iparágba azért, hogy a gyártási igények kielégítése érdekében egy új technológiát vagy egy már meglévő technológia egy új változatát hozza létre. A másik tényező a technológiai érettség. A Stratasys azon dolgozik, hogy finomítsa a gyártásban érdekelt felhasználóknak kínált technológiát. A repülőgépbelsők kialakításához készült F900mc Aircraft Interiors Solution (AIS) megoldás formájában az iparág egyedülálló ismétlési pontossággal és megbízhatósággal rendelkező additív gyártási eljárása jött létre.

De hogyan teljesít a Stratasys technológia más iparági szereplők „gyártásra kész” technológiáihoz képest?

Az elmúlt hónapban a 3Dprint.com egy ötrészes sorozatot tett közzé, amely pontosan ezt a kérdést vizsgálja. A sorozat címe „Az additív gyártási eljárások változékonysága” (Variability of Additive Manufacturing Processes), a szerző Todd Grimm. A sorozat hat technológiát hasonlít össze, köztük a Stratasys F900mc AIS FDM-technológiát, valamint az MJF, az SLA, az SLS és a CLIP technológiát, továbbá egy márkafüggetlen FFF-folyamatot – a fő mérce a megismételhetőség volt. A mechanikus tulajdonságokat, a geometriai pontosságot és a precizitást (megismételhetőséget) statisztikai módszerekkel értékelték, szemben a korábbi, más és más eredményekkel végződő tanulmányokkal. A tesztelést függetlenül, robusztus és következetes módszertannal hajtották végre.

Ami a mechanikai tulajdonságokat illeti, az FDM, az MJF és az SLA is meglehetősen jól teljesített: a szakítószilárdság és a rugalmassági modulus variációs együtthatói (CoV) az 1–4%-os tartományon belül voltak. Az SLS, a CLIP és a márkafüggetlen FFF már nem teljesített ilyen jól. Különösen a márkafüggetlen FFF z tengelyi rugalmassági modulusának CoV-értéke volt elképesztő (54%-os), a tulajdonságok ebben az esetben tehát gyakorlatilag kiszámíthatatlanok. A Stratasys FDM technológiájának 1,8%-os szórásértékével összehasonlítva egyértelmű, hogy nem minden FDM/FFF, extrudálással működő gyártási technológia tekinthető egyenlőnek a felhasználók szempontjából.

Ami a méreteket illeti, számos kis és nagy léptékű mérést végeztek annak érdekében, hogy a pozitív és negatív alaksajátosságokat jellemezhessék. A CLIP technológia az általa kínált alacsony nyomtatási volumen miatt sajnos nem került be a tanulmány ezen részébe. A márkafüggetlen FFF technológiával készült vizsgálati alkatrészeket a deformálódások csökkentése érdekében a nyomtatás után fel is kellett melegíteni, így azonban egyes méréseket nem lehetett elvégezni.

Az adatokból jól látható, hogy a különböző technológiák különböző szempontokból teljesítettek jól. Érdekes módon az SLS és a márkafüggetlen FFF technológia remek alaksajátosság-pontosságot biztosít, a nagymértékű szórás azonban azt mutatja, hogy ezek a technológiák pontosak ugyan, de nem precízek. Ezzel szemben az SLA rendkívül magas precizitást és konzisztens eredményeket biztosít, az alaksajátosságok azonban viszonylag pontatlanok. Grimm ezt következőképp összegezte: „Az MJF-nél egyszerre hiányzott a pontosság és a precizitás. A pontosság és a precizitás legjobb kombinációját pedig az FDM biztosította.”

A 3D nyomtatás rengeteget fejlődött az idők során. Bár a technológiák mindegyike továbbra is a „sorozatgyártási képesség” elérésére törekszik, az újdonságok és a régóta megbízhatóan teljesítők közötti különbségek egyértelműek, hiszen a Stratasys évről évre az ügyfelekkel szorosan együttműködve fejleszti termékeit. Ez nehéz és időigényes munka, de „a tanulmány bemutatta, hogy a mechanikai tulajdonságok és a geometriai méretek szórása terén az FDM technológia jár az élen a gyártásra készségért folytatott versenyben.”

Ebben az esetben nem csupán egy múló divatról van szó. Felkészült a „gyártásra kész” technológiákra és a következő lépésre?

Ismerje meg és töltse le a Stratasys megbízásából készült, angol nyelvű „Az additív gyártási eljárások változékonysága” című tanulmányt!

Forrás: Bartt

Stoltman / Stratasys blog

A VARINEX Zrt. 25 éve szolgáltat 3D nyomtatást és kínál profitorientált megközelítést. Projektindítás előtt lépjen kapcsolatba szakértő mérnök kollégánkkal a 3dp@varinex.hu email címen.

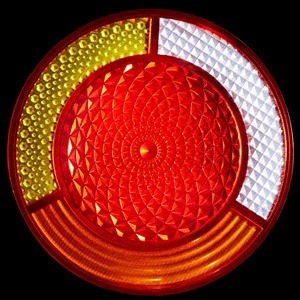

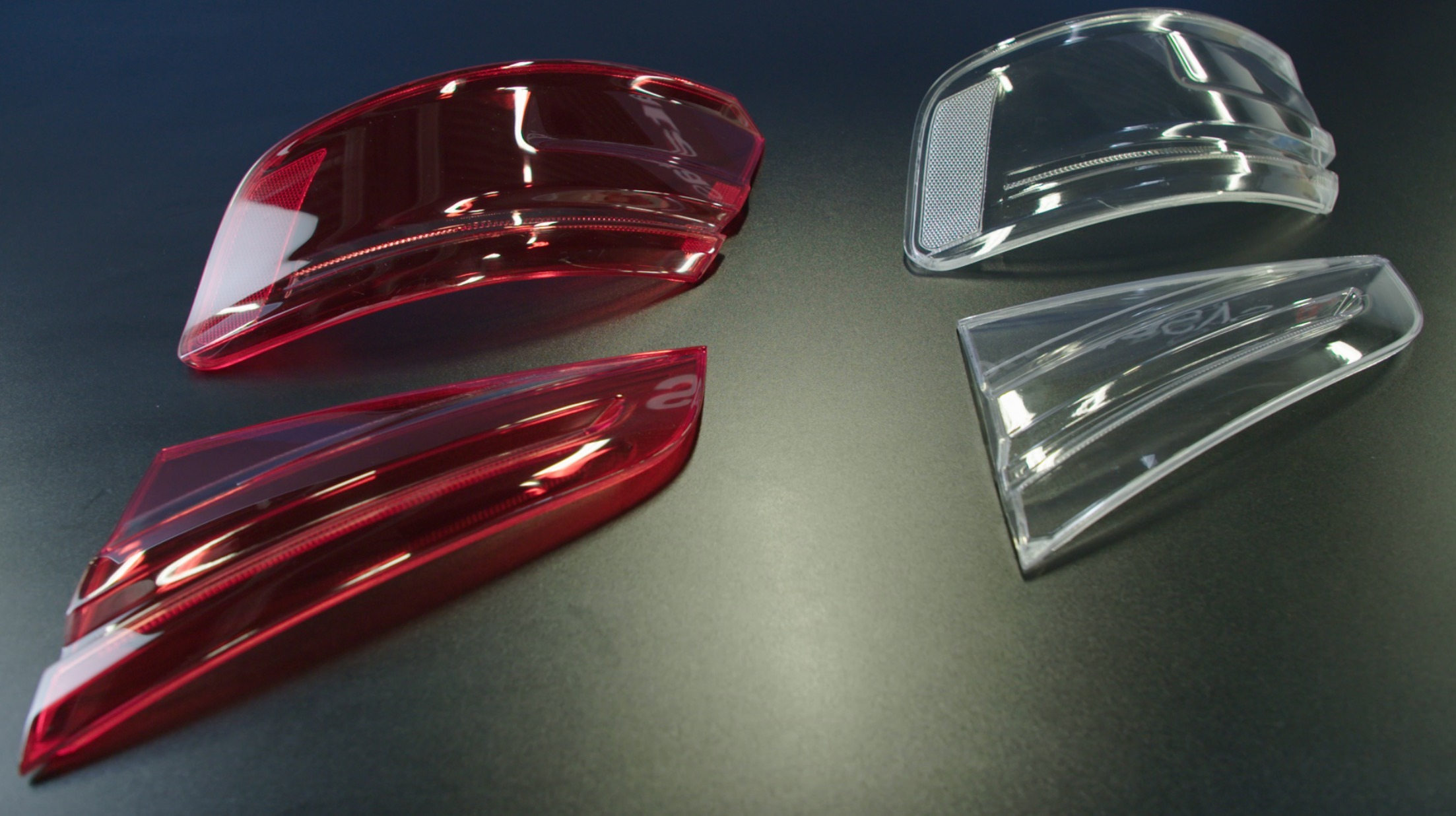

„A dizájn az egyik legfontosabb vásárlási szempont az Audi ügyfelei számára, ezért döntő fontosságú, hogy ragaszkodjunk a legmagasabb szintű minőségi előírásokhoz a járműfejlesztés tervezési és koncepcióalkotási fázisában – magyarázza Dr. Tim Spiering, az Audi 3D műanyagnyomtatási központjának vezetője. – Tehát olyan prototípusokra van szükségünk, amelyek pontos alkatrész-geometriával rendelkeznek, nincsenek eltorzulva, rendkívül jó minőségűek, emellett a tervekhez hű szín és átlátszóság jellemzi őket. A Stratasys J750 3D nyomtató kiemelten fontos előnyt jelent számunkra, hiszen lehetővé teszi, hogy a terveknek megfelelő pontos textúrákat és színeket nyomtassuk. Ez elengedhetetlen ahhoz, hogy a tervezési koncepciókat jóváhagyják a gyártáshoz. Ami a 3D nyomtatott átlátszó alkatrészeket illeti, ezen kívül nem láttam még olyan technológiát, amely megfelel az előírásainknak.”

„Mivel a Stratasys J750-et használjuk a hátsó lámpaburák prototípusainak készítéséhez, felgyorsítjuk a tervellenőrzési folyamatot – teszi hozzá Spiering. – Úgy becsüljük, hogy akár 50 százalékos időmegtakarítást is elérhetünk a 3D nyomtatási technológia alkalmazásával a hátsó lámpaburák prototípus-készítése során.”

A 3D műanyagnyomtatási szakértelemért, tanácsadásért és gyártásért egyaránt Dr. Spiering és 24 fős csapata felel az Audi ingolstadti központjában. Mióta 2002-ben befektettek az első Stratasys FDM 3D nyomtatóba, a részleg tíz 3D polimernyomtatóval – többek között Stratasys FDM és PolyJet 3D nyomtatókkal – egészítette ki portfólióját.

Andy Middleton, a Stratasys EMEA regionális elnöke így összegezte:

„Az Audi egy kiváló példa arra, hogy az egyedülálló színes, több alapanyag valós idejű keverésére épülő 3D nyomtatási technológiánk hogyan képes egyszerűsíteni különböző tervezési folyamatokat és hatékonyan lerövidíteni a fejlesztési ciklusokat. Ha az időmegtakarítást, amelyet az Audi a hátsó lámpák esetében ért el, kiterjesztjük a jármű többi alkatrészére is, a piacra dobás idejére gyakorolt összhatás hatalmas lesz. Izgatottan várjuk, hogy az Audi hogyan használja majd az FDM és PolyJet technológiáinkat újabb és újabb alkalmazási területeken, kihasználva az általunk kínált előnyöket a fejlesztési folyamatok hatékonyságának növelésében.”

Forrás: STRATASYS.com

„A dizájn az egyik legfontosabb vásárlási szempont az Audi ügyfelei számára, ezért döntő fontosságú, hogy ragaszkodjunk a legmagasabb szintű minőségi előírásokhoz a járműfejlesztés tervezési és koncepcióalkotási fázisában – magyarázza Dr. Tim Spiering, az Audi 3D műanyagnyomtatási központjának vezetője. – Tehát olyan prototípusokra van szükségünk, amelyek pontos alkatrész-geometriával rendelkeznek, nincsenek eltorzulva, rendkívül jó minőségűek, emellett a tervekhez hű szín és átlátszóság jellemzi őket. A Stratasys J750 3D nyomtató kiemelten fontos előnyt jelent számunkra, hiszen lehetővé teszi, hogy a terveknek megfelelő pontos textúrákat és színeket nyomtassuk. Ez elengedhetetlen ahhoz, hogy a tervezési koncepciókat jóváhagyják a gyártáshoz. Ami a 3D nyomtatott átlátszó alkatrészeket illeti, ezen kívül nem láttam még olyan technológiát, amely megfelel az előírásainknak.”

„Mivel a Stratasys J750-et használjuk a hátsó lámpaburák prototípusainak készítéséhez, felgyorsítjuk a tervellenőrzési folyamatot – teszi hozzá Spiering. – Úgy becsüljük, hogy akár 50 százalékos időmegtakarítást is elérhetünk a 3D nyomtatási technológia alkalmazásával a hátsó lámpaburák prototípus-készítése során.”

A 3D műanyagnyomtatási szakértelemért, tanácsadásért és gyártásért egyaránt Dr. Spiering és 24 fős csapata felel az Audi ingolstadti központjában. Mióta 2002-ben befektettek az első Stratasys FDM 3D nyomtatóba, a részleg tíz 3D polimernyomtatóval – többek között Stratasys FDM és PolyJet 3D nyomtatókkal – egészítette ki portfólióját.

Andy Middleton, a Stratasys EMEA regionális elnöke így összegezte:

„Az Audi egy kiváló példa arra, hogy az egyedülálló színes, több alapanyag valós idejű keverésére épülő 3D nyomtatási technológiánk hogyan képes egyszerűsíteni különböző tervezési folyamatokat és hatékonyan lerövidíteni a fejlesztési ciklusokat. Ha az időmegtakarítást, amelyet az Audi a hátsó lámpák esetében ért el, kiterjesztjük a jármű többi alkatrészére is, a piacra dobás idejére gyakorolt összhatás hatalmas lesz. Izgatottan várjuk, hogy az Audi hogyan használja majd az FDM és PolyJet technológiáinkat újabb és újabb alkalmazási területeken, kihasználva az általunk kínált előnyöket a fejlesztési folyamatok hatékonyságának növelésében.”

Forrás: STRATASYS.com

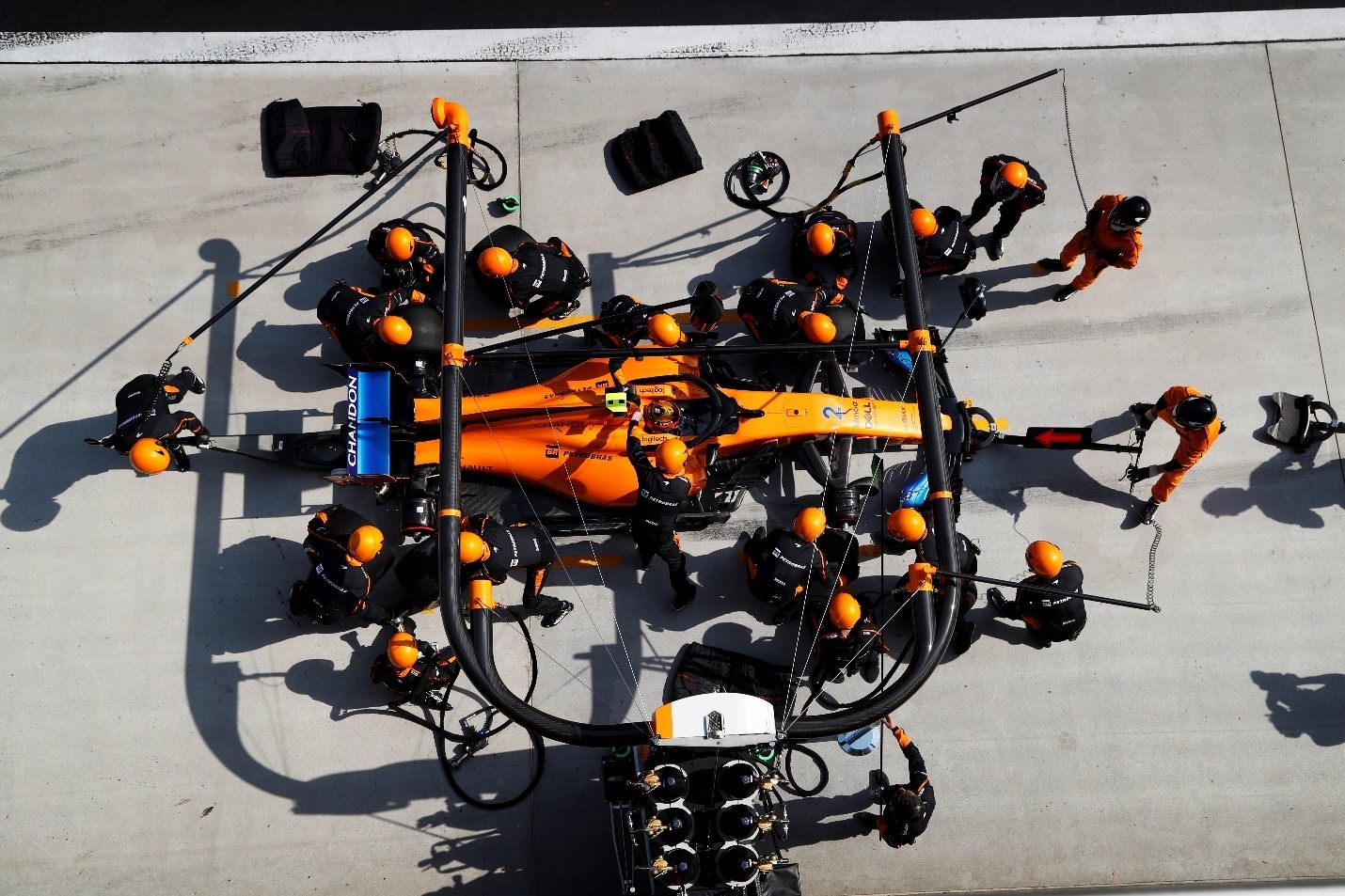

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.