10 év megbízható teljesítmény – a Fortus 450mc története

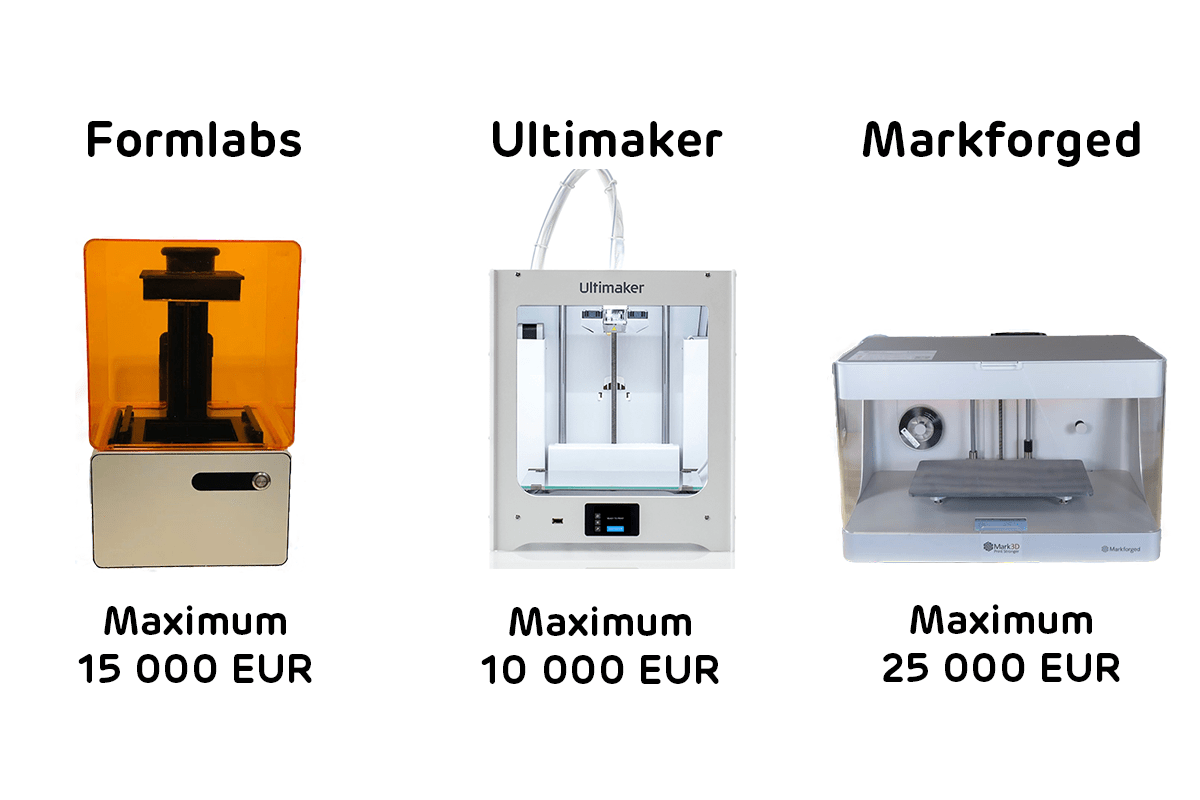

Gondoljon vissza arra a pillanatra, amikor először fontolgatta az additív gyártásba történő befektetést. Mi volt az elsődleges szempont? Egy olcsóbb 3D nyomtatóval csökkentette volna a kockázatot, vagy inkább a hosszú távú teljesítményt helyezte előtérbe egy robusztusabb megoldással?

Ha még mindig mérlegeli a lehetőségeket, ez a blogbejegyzés bemutatja, miért maradt a Fortus 450mc FDM nyomtató kiemelkedő befektetés mind a mai napig.

Az ipari 3D nyomtatás professzionális szerszámgyártási megoldása: Az új Fortus 450mc

A 2014-es bevezetése óta a telepített Fortus 450mc nyomtatók 92%-a ma is aktív használatban van. Az új verzió ezt az örökséget viszi tovább: megújult dizájnnal, jövőbiztos fejlesztésekkel és kibővített funkcionalitással érkezik.

Íme néhány fő jellemző, amely a Fortus 450mc-t gyártósorra kész megoldássá teszi:

- Megerősített alkatrészek a szénszál-erősítésű anyagokhoz – nincs szükség külön kiegészítő szettekre

- Új alkalmazási lehetőségek a nemrég bevezetett anyagokkal: PC-FR, VICTREX™ AM 200 (PEEK az olaj- és gázipar számára), valamint PC-ESD

- Fejlettebb feldolgozási képességek a GrabCAD Print Pro szoftver segítségével

- Gyorsabb nyomtatás Nylon 12CF anyaggal – hamarosan

- Új anyagok, például üvegszál-erősített, tűzálló típusok – hamarosan

Lépést tart a modern gyártással

A Fortus 450mc nem véletlenül vált ipar kedvencévé az elmúlt évtizedben. A rendszeres frissítések révén folyamatosan igazodott a gyártás változó igényeihez, és elérhetővé tette az ipari additív gyártási képességeket a prémium kategóriás gépeknél jóval kedvezőbb áron.

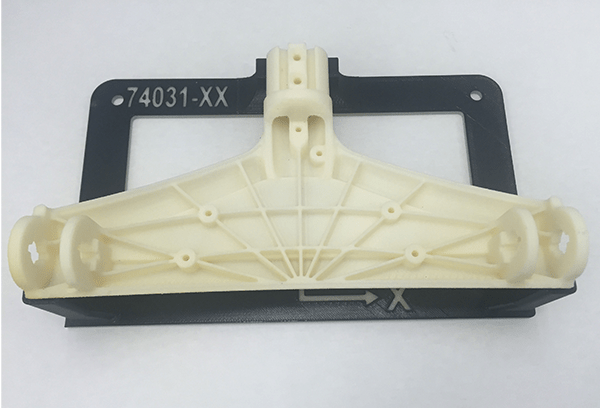

A nyomtató nagyobb gyártási térfogattal rendelkezik, mint az alacsony költségű modellek, és számos hőre lágyuló műanyagot – köztük magas hőállóságú polimereket – képes feldolgozni. Az új OpenAM szoftverrel nyílt rendszerként is működik, így akár harmadik féltől származó, illetve saját fejlesztésű anyagokat is képes kezelni.

A technológia fejlődése az elmúlt 10 évben:

2015: ULTEM™ 1010 – új, nagy teljesítményű műanyag

2016: ULTEM™ 9085 Certified Grade – légiipari minősítéssel

2016: GrabCAD Print – egyszerűsített CAD-nyomtatási munkafolyamat

2017: Nylon 12CF – első szénszálas FDM anyag

2018: Antero 800NA – PEKK alapú, nagy teljesítményű polimer

2020: MTConnect – kommunikáció gyártósori rendszerekkel

2022: Új nyomtatófejek (T16A, T20, T20F) – jobb minőség, gyorsabb gyártás

2022: OpenAM szoftver – nyílt paraméterkezelés

2022: 13 új Validált Anyag

2023: GrabCAD Print Pro – nagyobb termelékenység

2023: IPv6 protokoll – fejlettebb hálózati biztonság

2024: VICTREX™ AM 200 és PC-ESD – új Validált Anyagok

2025: Elindul a Fortus 450mc következő évtizede – új, gyártásra kész változatban

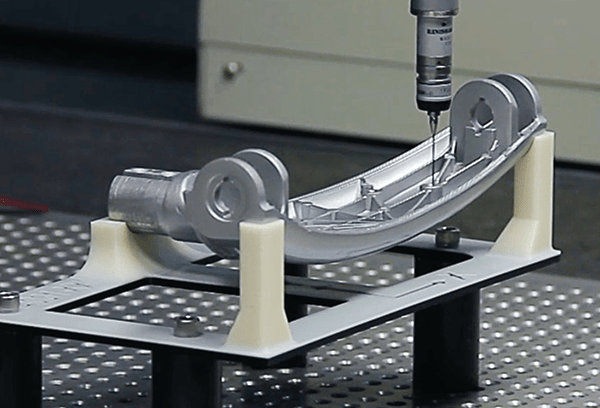

„Mindez jól hangzik, de hogyan teljesít valójában a Fortus 450mc?” – A válasz egy független tanulmányból derül ki, amely a Stratasys FDM technológiájának megbízhatóságát és ismételhetőségét vizsgálta. Az eredmények alapján a Fortus 450mc rendkívül magas méretpontosságot és konzisztens nyomtatási teljesítményt mutatott.

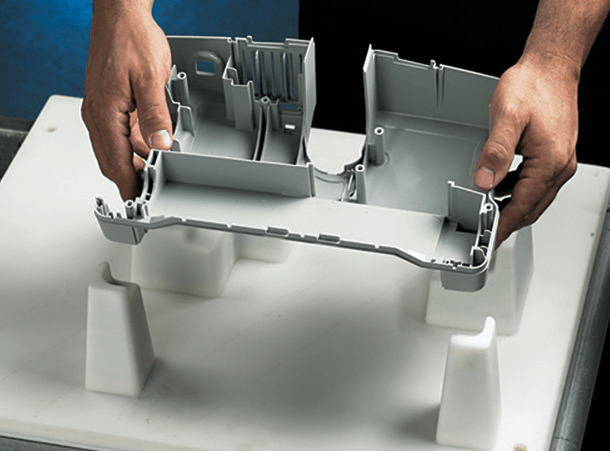

A lényeg: nehéz lesz olyan másik FDM nyomtatót találni, amely ilyen ipari szintű additív képességeket kínál egy közepes szintű, megfelelő árú rendszerben. A Fortus 450mc számos additív alkalmazást képes lefedni, miközben idő- és költséghatékonyabb megoldásokat kínál a hagyományos gyártási módszereknél.

Az ipari szintű megoldás, amelyre a gyártók támaszkodnak

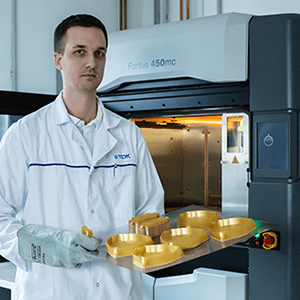

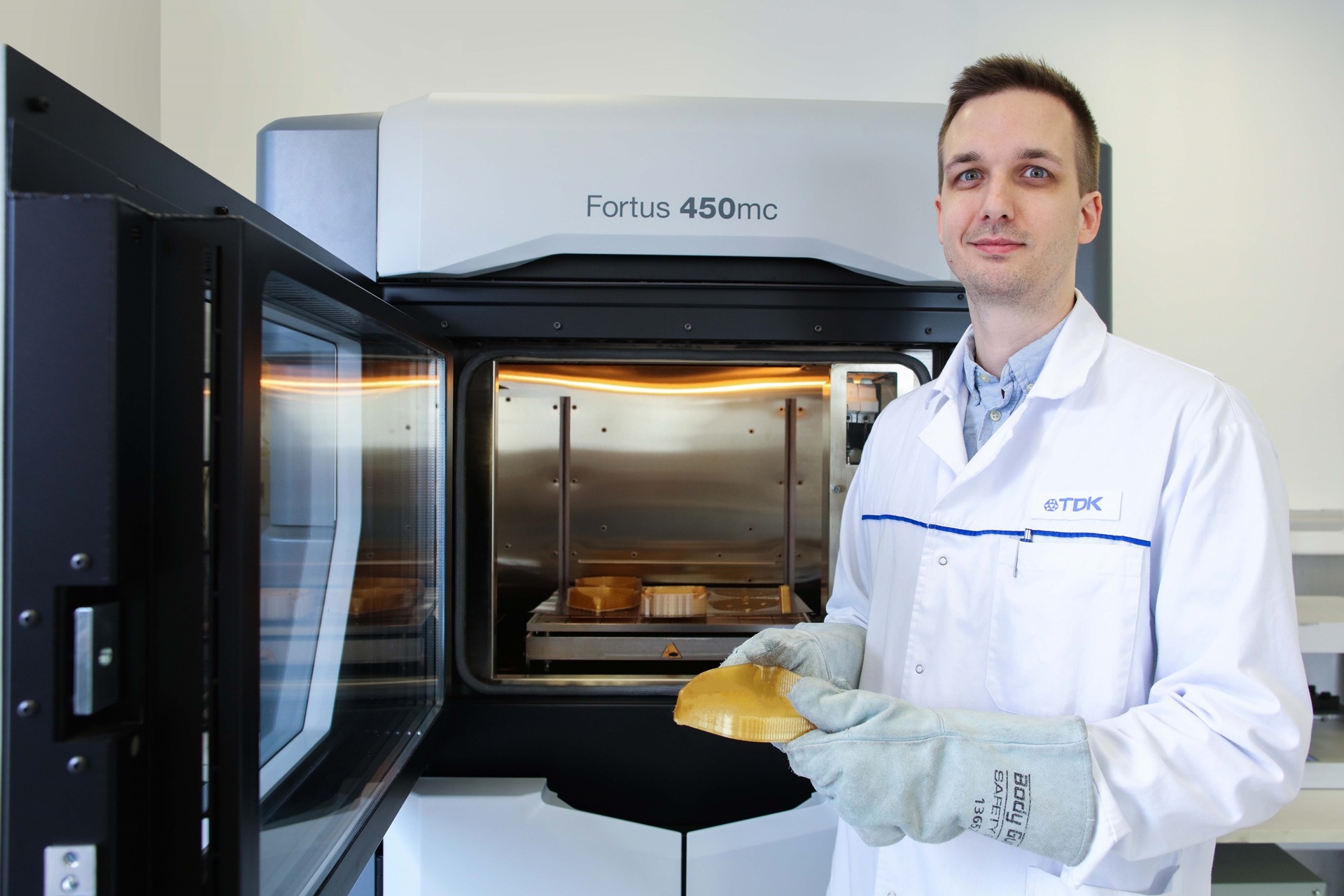

Ha mindez nem lenne elegendő, nézzünk meg néhány valódi felhasználói tapasztalatot:

Mecoval (Spanyolország) – Antonio Enguix Lozano, vezérigazgató:

„A Stratasys ipari minőségű anyagválasztéka döntő szempont volt számunkra. A Fortus 450mc bevezetése alapjaiban változtatta meg a vállalkozásunk működését – valóban azt kaptuk, amit vártunk.”

East/West Industries – Mike Vetter, termékfejlesztési igazgató:

„A Fortus 450mc rugalmasságának köszönhetően mindig új lehetőségek nyílnak meg előttünk. Egy teljes méretű formázó szerszámot nyomtattunk Nylon 12CF anyaggal – első próbálkozásra kiválóan működött, és rengeteg időt takarítottunk meg vele.”

Siemens Mobility – Michael Kuczmik, az additív gyártás vezetője:

„A személyre szabott eszközök és pótalkatrészek gyors és gazdaságos előállítása forradalmasította az ellátási láncunkat.”

Az ipari szintű megoldás, amelyre a gyártók támaszkodnak

A Fortus 450mc 10 év után is teljes értékű megoldás a gyártók számára: új alkalmazásokat nyit meg, növeli a rugalmasságot, miközben megbízható működést és egyszerű munkafolyamatokat kínál. Az új változat ezt az örökséget viszi tovább.

8 oldalnyi tudás és inspiráció – töltse le most!

Összegyűjtöttük, miért választják a világ gyártói a Stratasys Fortus® 450mc rendszert.

Technológiai fejlesztések, valós példák, és a legújabb anyagújdonságok egy helyen.

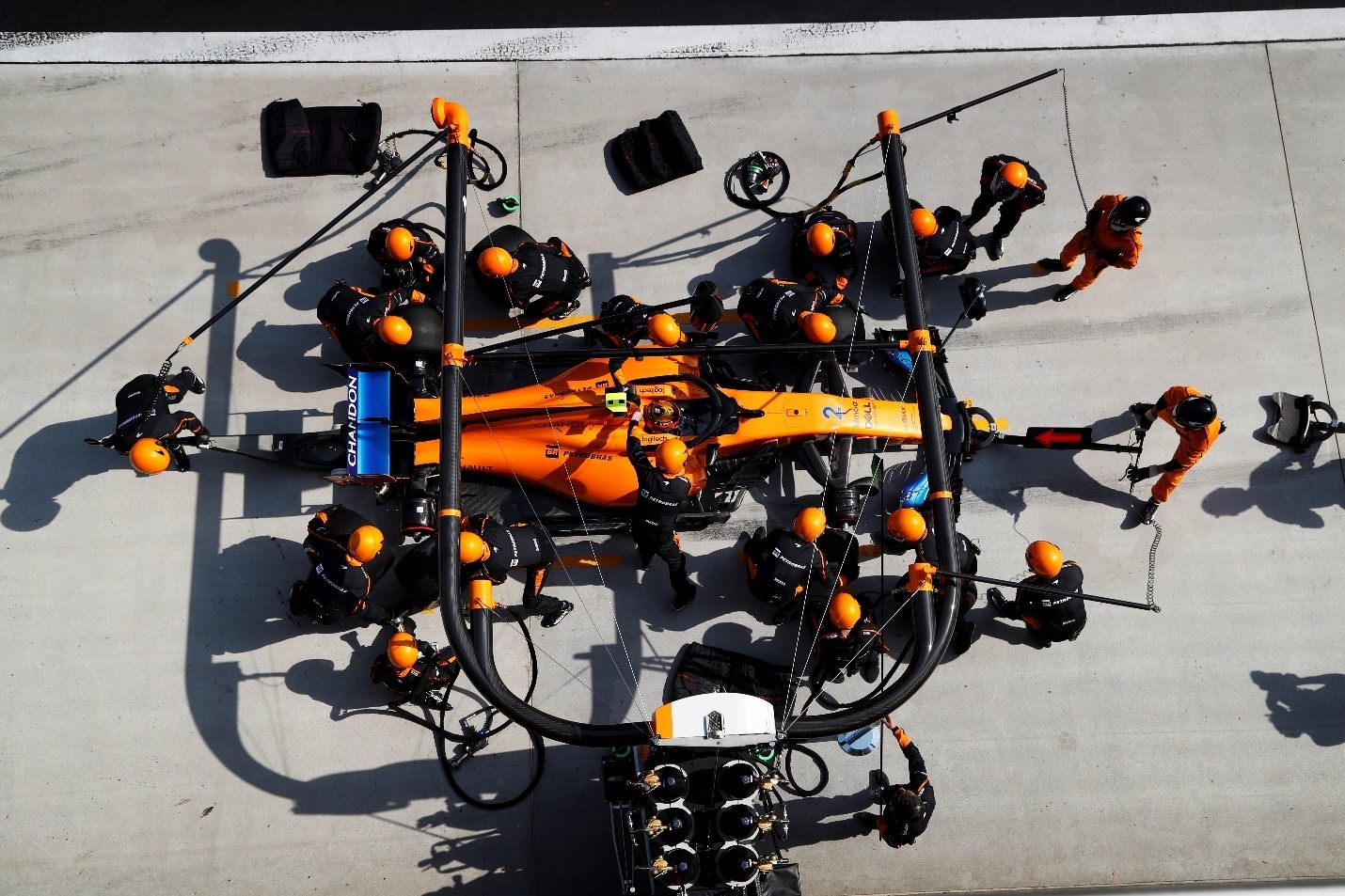

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.