A csomagolás tervezési munkafolyamatának újragondolása a 3D nyomtatással

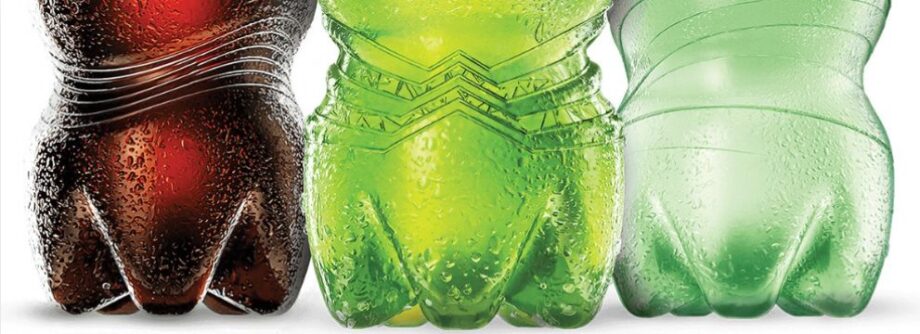

A mai piaci környezetben a csomagolás nem csupán tartó- és védő szerepet tölt be, hanem a márkaélmény egyik kulcseleme is: legyen könnyen használható, vizuálisan vonzó és fenntartható. Ebben a fókuszban mutatunk most be egy izgalmas példát: az egyik a PepsiCo Beverages North America 2-literes palackának újratervezését.

A PepsiCo célja az volt, hogy egy olyan 2-literes palackot alakítson ki, amely egyszerre ergonómikusabb, márkaazonosabb és felhasználóbarátabb. A tervező- és fejlesztőcsapat emberközpontú megközelítést alkalmazott, tanulmányozták, hogyan használják a fogyasztók a palackokat: hogyan fogják meg, hogyan öntik ki, milyen mozdulatokat végeznek. A folyamatban több ezer vázlat, száznál is több 3D-prototípus készült.

A régi folyamat: kompromisszumok minden lépésben

A klasszikus csomagolásfejlesztési workflow így néz ki:

– ipari formatervezők skiccelnek koncepciókat;

– mérnökök átdolgozzák gyárthatóvá;

– készül valamilyen korai, „fehér”, alacsony részletességű 3D nyomat;

– majd később, külső beszállítónál, hagyományos szerszámozással elkészül az első valóban fogható, színes, áttetsző, közel végleges minta.

Mindez pedig rengeteg idő.

A PepsiCo struktúrális csomagolástervező és K+F csapata teljesen újratervezte a folyamatot a Stratasys PolyJet technológiájára építve.

Mit jelent ez a gyakorlatban?

A PepsiCo mérnökcsapata a J55 nyomtatóval rövid szériás fúvóformákat (blow mold tooling) is képes előállítani, ami lényegesen gyorsabb, mint hagyományos fém szerszámot gyártatni. Ez kritikus, mert így a palackforma ténylegesen kipróbálható gyártási környezetben.

A csapat házon belül, órák alatt készít teljes színű, Pantone-hiteles színvilágú, áttetsző ablakokkal és grafikával ellátott modellt. Tehát nem egy „fehér nyersdarabot”, hanem egy olyan palack- vagy csomagolásmintát, amit könnyedén le lehet fotózni POS-anyaghoz vagy oda lehet tenni egy polcszimulációba.

Max Rodriguez, a PepsiCo Global Packaging & Engineering K+F szenior menedzsere szerint az, hogy 24 órán belül le tudnak gyártani egy szerszámot vagy egy esztétikai prototípust külső beszállító bevonása nélkül, önmagában óriási időnyereség.

Az élelmiszer- és italiparban (és általában a gyorsan forgó fogyasztási cikkeknél) az idő tényleg pénz. Bármilyen eszköz, amely lerövidíti az iterációs ciklust, versenyelőny.

A PepsiCo ezt nagyon tudatosan használja ki.

Az idő mellett a költség is kritikus tényező. Az additív gyártási technológia bevonásával nem elméleti előnyről, hanem konkrét, mérhető megtakarításról beszélünk. A PepsiCo tapasztalata szerint egy hagyományos, egyedi szerszám jellemzően 5–10 ezer dollárba kerül a forma bonyolultságától függően, míg a Stratasys J55-tel ugyanezt 1000 dollár alatti költségszintre tudták leszorítani.